Статья впервые опубликована в сети 05 июля 2011 года, а также в №5, 2011 журнала «Пластикс» / Обновлена 25 февраля 2021 года

Говоря об альтернативах экструзионно-выдувному формованию, мы прежде всего подразумеваем выдув из ПЭТ-преформ. Говоря о преимуществах экструзионно-выдувного формования в этом «споре», мы часто и в первую очередь упоминаем свободу дизайна конечного изделия. Однако, какие конкретные функциональные и эстетические плюсы предоставляет экструзионный выдув? В данной статье мы представим обзор основных таких возможностей в сфере выдувной упаковки и постараемся описать нюансы их применений.

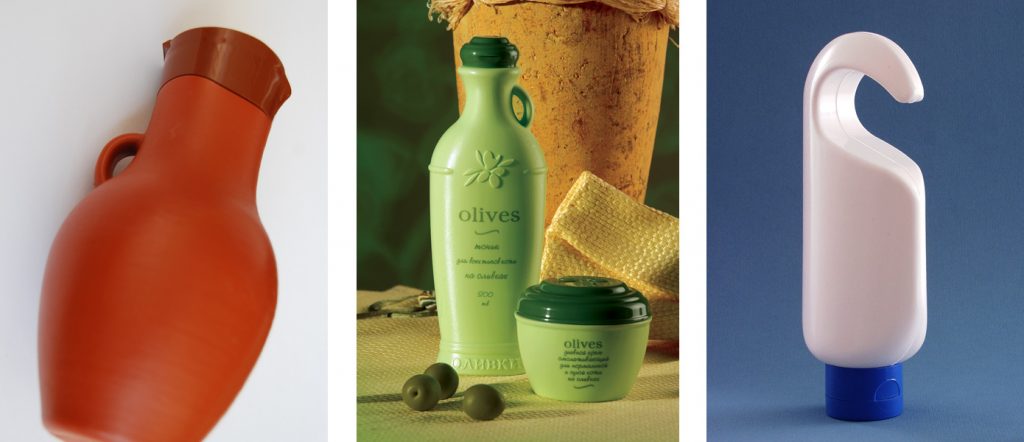

Ручки

Возможность оформления полноценной ручки, безусловно, самое заметное и функционально значимое преимущество экструзионно-выдувного формования. С помощью ручек, расположенных сбоку, сверху или по диагонали (или в нескольких местах) можно ощутимо облегчить практическое использование выдувной тары. Оформление ручек становится возможным, т.к. при экструзионном выдуве прессформа, смыкаясь, накрывает рукав снаружи, рукав в этот момент мягкий и позволяет форме выдавить плоскость внутри ручки. ПЭТ-преформа раздувается внутри уже закрытой прессформы и, будучи полутвёрдой цилиндрической деталью, она просто не может обхватить ответную область прессформы под ручку.

Назначение ручек не обязательно должно быть только прямым. Небольшие ручки также используются в качестве декоративного элемента, как, например, на косметических флаконах серии «Козье молоко» и «Олива» компании «Миран». Некоторой разновидностью ручек можно назвать отверстия для подвешивания и дно в форме крюка (аналогичного назначения), такое исполнение флаконов встречается в зарубежной косметической индустрии, но у нас не очень распространено.

Горловина «анти-бульк»

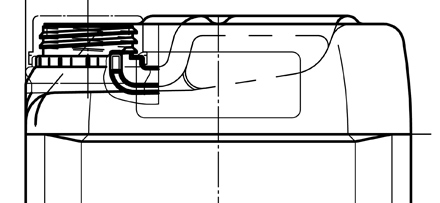

Дальнейшие вариации использования ручек выдувных бутылок, флаконов и канистр привели к выявлению их новой функции — ручки могут быть вентиляционным каналом для воздуха.

Как известно, при опорожнении ёмкости со стандартной «крышечной» горловиной жидкость никогда не выливается равномерным потоком, а бултыхается и, как следствие, разбрызгивается. Это происходит из-за того, что при выливании она полностью закупоривает горловину. Но если бы воздух из ёмкости мог выходить наружу во время опорожнения, то проблемы бы не существовало. Это доказывают канистры с двумя горловинами (большой основной и маленькой с другой стороны для протока воздуха) или специальные двухканальные насадки-носики. Впрочем, существует техническое решение, позволяющее решить проблему в рамках одного изделия без дополнительных горловин и вставных деталей — воздуховодом в этом случае должна быть ручка, которая, по сути, будет представлять собой независимый канал между внутренней частью канистры и внешней средой.

Для оформления такой горловины, которую мы называем «анти-бульк», ручка в прессформе должна быть оформлена специальным образом — она должна подходить к горловине снизу вместе с основным телом ёмкости, но как отдельный канал. Выдувной калибровочный дорн, формирующий горловину канистры, должен также иметь специальную конструкцию, при которой он «пробьёт» и сформирует независимое отверстие в скоплении полимерной массы, образовавшемся после сдавливания рукава в месте вентиляционной ручки.

Реализация этой технологии на стандартных канистрах с внешней ручкой достаточно сложна, но, в целом, доступна не одному производителю высокого уровня. Однако, технологию «анти-бульк» можно применить и на евроканистрах с утопленной ручкой, что намного сложнее, если представить себе геометрию таких изделий. Принцип остаётся тем же, но на канистре с утопленной ручкой очевидно труднее сформировать верхнюю часть канистры с ручкой-воздуховодом и «отщипнуть» выдувным дорном выходное отверстие к ней. Известно, что немецкий производитель выдувных прессформ FHW Moulds не только успешно сделал и запустил множество прессформ на евроканистры с вентгорловиной, но и запатентовал свой способ исполнения технологии.

Рыночные области, где уже применяется технология «анти-бульк» сегодня — это упаковка агрессивных (ядовитых) химикатов, например, пестицидов. Расплескивание подобных веществ категорически нежелательно, во-первых, из-за рисков для окружающей среды, а во-вторых, из-за их дороговизны. Для более приземлённых химических средств, а именно бытовых моющих веществ технология «анти-бульк» также имеет смысл и реально применятся (пример, средство «Жидкий сантехник»). Подобные средства, хоть и не ядовиты, но, тем не менее, опасны при контакте с кожей человека. Технология «анти-бульк» нашла себя и в секторе моторных масел, где выплёскивание дорогостоящего продукта мимо двигателя, тем более в непредназначенные для этого области дорогостоящего моторного отсека крайне не приветствуется. В предыдущие годы подобные канистры можно было встретить в основном у некоторых американских брэндов, которые до России не доходили, также горловина «анти-бульк» использовалась на 4–5-ти литровых канистрах марки Castrol, доступных по всему миру.

Мы упомянули некоторые из текущих рыночных примеров, но фактически горловина по принципу «анти-бульк» могла бы быть оценена пользователями практически любых бутылок и канистр с ручкой. Как часто вы проливали сок или молоко мимо стакана из-за пульсации потока жидкости из горловины? Или останавливались на грязной зимней трассе, пополняя бачок омывателя незамерзающей жидкостью, которая расплёскивается мимо горловины вместо того, чтобы течь внутрь?

Острые углы и изгибы

Возможность хорошей отработки острых углов и изгибов, на первый взгляд, не самая очевидная особенность экструзионно-выдувной упаковки, но она влечёт вполне значимые практические преимущества.

Во-первых, маркетинг может использовать острые грани и углы с радиусом скругления приближающимся к нулю, если таковые требуются для отображения видения брэнда. В результате, художники будут иметь на одно ограничение меньше при реализации своих идей в дизайне упаковки. Многие брэнды (в основном косметические) использовали эти возможности и на сегодня применяют для упаковки своей продукции такие углы, которые можно получить только методом экструзионно-выдувного формования. Отработка изгибов также позволяет чётче прорисовать гравированные надписи, логотипы и рисунки, заложенные дизайном. Некоторые сложные рисунки в достаточной степени чётко можно оформить на изделии только через экструзионный выдув.

Во-вторых, с помощью точно проработанных гнёзд и углублений можно создавать комбинированные упаковочные ёмкости, состоящие (не считая укупорки) из более чем одного элемента. Подобными примерами могут служить флаконы для бытового удобрения марки GREENBELT с мерным стаканчиком или канистры для автохимии с вставленным прямо в тело дозирующим носиком.

С технической точки зрения разница в отработке острых изгибов между экструзионно-выдувным формованием и выдувом из ПЭТ-преформ объясняется просто. В первом случае происходит раздув мягкой эластичной несформированной заготовки, а во втором предварительно затвердевшего толстостенного изделия, пусть и под значительно большим давлением (7–9 бар против 25–30 бар).

Следует сделать оговорку, что с технологической точки зрения иметь острые углы в конструкции ёмкости не рекомендуется безотносительно метода выдува. И если ваше экструзионно-выдувное изделие предусматривает такие элементы, то вы должны быть готовы к тому, что эти области потребуют особого внимания при производстве. Здесь могут образовываться прослабления и/или «недодувы», а чтобы решить эти проблемы придётся приносить в жертву лишние граммы полимера и тонко работать с настройками процесса.

Следует также сделать оговорку, что при выдуве из ПЭТ-преформ различными дополнительными методами можно добиваться определенного прогресса в отработке острых углов и мелких деталей. Этими методами может быть, например: повышенное (сверхвысокое) давление выдува, особое (относительно стандартных бутылочных преформ) распределение массы, ухищрения в дизайне изделия и т.п.

Многосекционные изделия

Нередко встречающаяся проблема в химической индустрии — объединение, в прямом смысле слова, в одном флаконе двух веществ, которые должны смешиваться друг с другом только в момент использования. При контакте вещества вступают в реакцию и генерируют необходимые свойства. Обычно, таким образом могут действовать мощные моющие средства, а также удобрения, пестициды или специальная строительная химия.

Подобную продукцию конечно можно продавать (и она так тоже продаётся) в раздельных бутылках или канистрах, но единым комплектом, скрепленным, скажем, общей бумажной этикеткой или просто в одной общей коробке. Но с точки зрения логистики, мерчендайзинга, хранения, безопасности и использования конечным потребителем лучше, чтобы такие средства поставлялись именно «в одном флаконе».

Экструзионно-выдувное формование предлагает варианты производства многосекционных ёмкостей с несколькими горловинами, которые с одной стороны обеспечивают раздельное хранение компонентов, с другой — гарантируют, что в момент использования под рукой будут именно те два (или более) химических вещества, которые должны вступить в реакцию.

Самый простой и распространенный способ получить двухсекционную деталь — это конструкция с соединительной стенкой между секциями, которая пережимается и уплотняется прессформой в момент смыкания. Выдув каждой из секций в этом случае осуществляется отдельным выдувным дорном, а гнёздность машины получает два уровня: количество основных гнёзд плюс каждое из них состоит из двух подгнёзд. С технической точки зрения небольшое усложнение происходит только в конструкции прессформы, плюс увеличивается количество выдувных дорнов. Разрыв между секциями может быть частично скрыт за этикеткой.

Существуют специальные технологии, которые позволяют получить двухсекционное изделие с одной горловиной и стенкой по всей высоте бутылки (вплоть до крышки), исключающей перемешивание содержимого. В этом случае элемент стенки должен быть отлит отдельно и вставлен в изделие выдувным дорном. Можно представить, насколько технически нестандартной и трудной является эта задача.

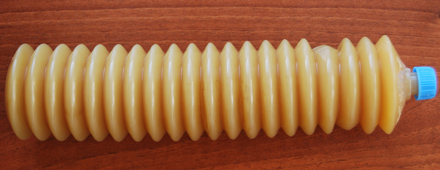

Сверхмягкие стенки

В экструзионно-выдувном формовании можно использовать сверхмягкие материалы, такие как полиэтилен высокого давления. Это открывает некоторые дополнительные возможности и для дизайна упаковки.

ПЭВД придаёт тактильно приятную мягкость изделию, в то время как ПЭТ-бутылки (даже если они имеют сверхтонкие стенки) неприятно хрустят и «пружинят». Это свойство в первую очередь можно использовать для выдавливания продукта из ёмкости. Поэтому бутылки из ПЭВД (или со значительным содержанием ПЭВД) являются отличным вариантом для упаковки соусов и других густых продуктов. Такая упаковка объединяет преимущества бутылки и пакета (например, типа дой-пак), а конкретным рыночным примером можно назвать брэнд «Золотой Майонез» корейского производства. Особенность дизайна этих бутылок в сглаженной, каплеобразной форме и отсутствии каких-либо рёбер. В результате ёмкость по своей эластичности не уступает пакету, но при этом является, всё же, бутылкой.

Возможность полного сдавливания подталкивает и к появлению нестандартных упаковочных идей. Так ёмкость в виде небольшого баллона с гофрированной трубочкой на рынке некоторых стран (например, Великобритании) нашла применение в качестве тары для небольших порций сока. Трубочка и сам контейнер выполнены как единая деталь, что не представляет большой сложности при экструзионном выдуве, и на выходе мы получаем функционально удобную, но при этом весёлую упаковку для такого конкурентного продукта как сок.

Полностью сдавливаемые флаконы так же используются в технических применениях, например, как контейнер для смазки оборудования в автоматических и ручных системах подачи смазки, или как контейнер для чернил в копировальной и печатной технике.

Ассиметричное распределение толщины

Сверхмягкие материалы плюс неравномерное радиальное распределение толщины стенки позволяют более глубоко использовать возможности сдавливания бутылки. Так шведская компания SCA Tork применяет для своих диспенсеров жидкого мыла весьма любопытные ёмкости, которые с одной стороны являются более твёрдыми, а с другой очень мягкими. При высасывании мыла из флакона дозатором, который работает в качестве насоса, внутри флакона образуется вакуум. По мере освобождения флакона его стенки с мягкой стороны полностью вдавливаются в более твёрдые стенки

Подобного эффекта можно достичь с помощью ассиметричной конструкции и/или смещения фильеры экструзионной головки в одну из сторон. В случае с флаконом SCA Tork ассиметричность радиального профиля стенки синхронизирована с дизайном изделия, рёбра жёсткости по бокам как раз соответствуют точке перехода с толстых стенок на мягкие. Стоит признать, что данный флакон является примером ювелирной сбалансированности радиального распределения толщины стенки и конструкции изделия и достичь такого результата весьма непросто.

***

Мы описали и проиллюстрировали некоторые наиболее любопытные возможности по дизайну изделий, которые предоставляет экструзионно-выдувное формование по отношению к выдуву из ПЭТ-преформ. Мы не упомянули такие вещи, как возможность расположения горловины под любым углом, возможность производить сверхплоские изделий без перекосов в массе и другие мелкие особенности.

Традиционно надеемся, что нам удастся предложить производителям упаковки и/или владельцам брэндов интересные идеи, позволяющие открыть новые позиции (или даже рынки) и улучшить свою конкурентоспособность.