Что такое качественный флакон (бутылка, канистра, банка)? В ответе на этот вопрос постоянно всплывает много субъективизма, в то время как всем хочется конкретики — как производителю тары, так и её потребителю. Мы попробуем классифицировать наиболее широко применяемые критерии, по которым можно оценить / проверить выдувную упаковку, и по каждому критерию обсудить, в-главных, его практическое значение, во-вторых: применимость, особенности измерения, влияющие факторы.

1. Внешний вид и другие «контактные» показатели

Группа критериев наиболее субъективных, но вместе с тем зачастую определяющих маркетинговую ценность тары, а значит напрямую влияющих на продаваемость.

1.1 Механические следы (царапины, потёртости и т.п.)

В основном появляются на финальных стадиях выдувного формования (от удерживающих / обрубочных масок и/или систем извлечения) или в процессе дальнейшей обработки изделия (групповая упаковка и/или транспортировка и/или распаковка после транспорта). В этих случаях минимизировать дефекты можно за счёт повышения культуры производства (доработка масок, модернизация извлекающих механизмов, изменение принципа групповой/упаковки и т.п.).

В 2-стадийном выдувном формовании из ПЭТ-преформ механические шероховатости и дефекты поверхности набираются на всём этапе от момента, когда преформа вышла из термопластавтомата до того момента пока она не оказалась в выдувной прессформе автомата выдува. Это длинный путь с большим количеством участников процесса (особенно если преформа покупная и едет откуда-то из другого города) и дефекты всё равно появятся. Даже, если максимально аккуратно доставить преформу от ТПА к выдувной машине она всё равно наберёт какие-то потёртости в приёмном бункере выдувной машины. В этом контексте проявляется преимущество моностадийной инжекционно-выдувной технологии с вытяжкой, где преформы выдуваются во флакон в рамках той же машины, пока они ещё не успевают накопить грязь или механические дефекты.

При использовании 2-стадийной технологии потребителю придётся просто принять особенности этого производственного процесса и прилагающиеся к нему дефекты, а вот с тем, что зависит от культуры производства можно работать. Например, если мы говорим о простых механических царапинах, то при приёмке тарного изделия можно оговорить максимальное их количество и/или размеры или же (если это выполнимо) выставить требование о их полном отсутствии.

1.2 Технологические следы («линзы», «холодные пятна», «апельсиновая корка», следы течения расплава, «бахрома» и т.п.)

Обширнейший список визуальных дефектов, вызванных несовершенством технологии производства, можно описывать долго. Мы разобьём его на две большие группы (полиолефины и ПЭТ), т.к. в основном для этих двух групп материалов используются принципиально разные технологии и у каждой свои «несовершенства».

1.2.1 Полиолефины (экструзионно-выдувное формование)

Визуальный аспект, который всегда идёт рука об руку с экструзионно-выдувным формованием — это чистота шва изделия в области отделения технологического облоя. След в этой области — остатки тонкого «перешейка» между основным телом бутылки и выдавленным в специальную полость (карман) фрагментом облоя и размер этого остаточного заусенца всегда напрямую связан с качеством смыкания прессформы. Большие заусенцы вдоль линии пережатия (отрезания) обычно называют «бахромой».

Регламентировать качество обрезаемых швов можно, лимитируя максимальную высоту остатков облоя. Например, т.н. «нулевым облоем» считается высота остатков не более 0,2 мм, в этом случае и визуально, и на ощупь флакон в месте отделения облоя выглядит максимально чистым, заусенец практически не ощущается. Геометрически сложную канистру с «нулевым облоем» можно получить только при идеальном смыкании прессформы и, накладывая такое требование к таре, следует осознавать выполнимость / невыполнимость этого на конкретном экструзионно-выдувном оборудовании и в конкретных условиях.

Заусенцы вокруг торца горловины, в свою очередь, связаны с качеством контакта между выдувным дорном и горловой обрезной пластиной прессформы — это вопрос настройки выдувной машины и поддержания повторяемости её отработки, что можно отнести к сфере культуры производства и требовать соблюдения.

Также к культуре производства следует отнести такие дефекты, как значительные продольные полосы на флаконе (требуется чистка фильеры и/или всей головки) или различные точки / пятна, «апельсиновую корку» (плохие и/или загрязнённые выпара для воздуха на прессформе или конденсат на ней). Но и здесь без субъективизма не обойтись, т.к. какие-то полосы на экструзионно-выдувном изделии вдоль хода течения рукава есть всегда, вопрос лишь в том, насколько они заметны и где прочертить грань допустимого. Или пятна и точки, которые также могут где-то отдельно проявляться, но могут быть допустимого уровня для сохранения приемлемого товарного вида продукции.

Интересный вопрос с т.н. «холодными пятнами», которые могут образовываться на плоских флаконах при большом диаметре рукава. Из-за того, что рукав круглый и большой, его центральная часть может коснуться центра формообразующих прессформы раньше раздува рукава сжатым воздухом по всей поверхности. Поскольку рукав в момент этого «случайного» первого касания ещё слишком горячий и толстый (в то время как прессформа ледяная), то в этом месте образуется глянцевое пятно, выделяющееся на основной поверхности флакона.

Иногда пятно можно убрать или минимизировать с помощью настроек (уменьшение диаметра рукава, температуры, таймеры, скорости и т.п.), но это может привести к ухудшению качества флакона в других характеристиках, прежде всего в равномерности распределения массы. И тогда приходится выбирать какой критерий более приоритетный, хотя облегчает этот выбор чаще всего факт расположения пятна ровно в том месте, которое полностью заклеивается этикеткой.

1.2.2 ПЭТ (инжекционно-выдувное формование с вытяжкой или выдув из преформ)

Немного похожий по своей природе технологический дефект встречается и в формовании ПЭТ-флакона из преформы. Это, как иногда её называют, «линза», представляющая из себя небольшую полоску с как будто преломляющим изображение эффектом (актуально только для прозрачных ёмкостей).

Этот оптический эффект на флаконе возникает, когда при выдуве какая-то часть преформы прикасается к стенке выдувной прессформы значительно раньше, а затем в процессе дальнейшего формования растягивается из этой точки по поверхности флакона (ПЭТ — «самокорректирующийся» материал, который при выдувном формовании обеспечивает равномерное растягивание толстых фрагментов). Чем больше длина и диаметр преформы относительно габаритов конечного флакона, тем более явно выглядит полоска-«линза». Это роднит дефект с вышеупомянутым «холодным пятном», которое также проявляется при большом размере заготовки (рукава). Различие в том, что «линза» в ПЭТ проявляется только на круглых изделиях, а «холодное пятно» в полиолефинах наоборот — только на плоских.

Особенность «линзы» в том, что если флакон наполнить любой жидкостью, даже водой, то её перестаёт быть не видно. Это оптический эффект (не складка, не утолщение или утонение материала или подобное), который заметен только на пустом флаконе. Возникает вопрос как к нему относится? Тара на прилавке не стоит пустой, т.е. «линзы» конечный потребитель не видит, так может это и не проблема? Конечно, хочется идеальный во всех отношениях флакон, но дело в том, что дизайн преформы, который имеет тенденцию к образованию более явной полоски-«линзы», он же позволяет увеличить производительность оборудования, а значит снижает стоимость тары. И здесь мы приходим к классике: «вам шашечки или ехать?».

Другим распространённым технологическим визуальным дефектом ПЭТ производства являются следы течения расплава или т.н. flow marks. Чем более перегрета преформа — тем более явными будут эти следы. Как и «линза», flow marks не видны при наполнении ёмкости содержимым, что может делать их допустимыми при необходимости снизить стоимость тары (как правило, следы течения расплава становятся более заметными при сокращении цикла литья).

1.3 Устойчивость на поверхности

Кому нужен флакон-«неваляшка»? Устойчивость бутылки на ровной поверхности важна преимущественно для стабильности её поведения на линиях розлива / фасовки, т.к. наполненная тара обычно становится устойчивой автоматически благодаря большому весу.

Очень в большой степени устойчивость закладывается на этапе проектирования ёмкости и определяется конструкцией её донной части. Проблема в том, что флакон, полученный промышленным выдувным формованием, никогда не будет в точности соответствовать своей 3D-модели в части дна. В этом фрагменте флакона всегда имеют место неконтролируемые утолщения стенки, которые в результате усадочных процессов выгибают донную часть , особенно в экструзионно-выдувной технологии.

Конструктор тары вынужден рассчитывать определённый контур дна, который после всех усадок позволит сохранить устойчивость, но при этом без слишком больших поднутрений, чтобы флакон не деформировался при извлечении из прессформы. От того насколько профессионально спроектирована донная часть зависит базовая устойчивость тары.

Но это база, а в реальном производстве при изменении настроек процесса (например, при сокращении времени охлаждения и/или увеличении массы) контур дна меняется, и бутылка, которая была устойчивой при изначальной приёмке, вдруг может стать «неваляшкой».

Как измерить и проконтролировать устойчивость флакона? Где грань между «неваляшкой» и нормальным флаконом? Дискретная и идеально технически повторяемая методика автору неизвестна.

В качестве испытания можно аккуратно ронять флакон с одинаковой небольшой высоты (буквально 5-10 мм) на ровную твёрдую поверхность дном вниз и смотреть за сколько секунд он перестанет раскачиваться. Или же ровно стоящий флакон с одинаковым импульсом толкать (обязательно и перпендикулярно и параллельно линии разъёма прессформы) и также смотреть через какое время он стабилизируется. Полученные приблизительные результаты каким-то образом зафиксировать и в «боевых» испытаниях на линии розлива смотреть приемлема ли устойчивость флаконов для конкретной аппликации. Если да, то остаётся только следить, чтобы производимые флаконы соответствовали выявленным показателям при испытании устойчивости (понимая, при этом, что испытания такого рода далеко не идеальны по точности).

2. Механические и прочностные показатели

Представьте себе картину: кто-то берёт флакон, крутит его в руках, тщательно щупает, а потом даёт заключение: «что-то он какой-то жиденький, не пойдёт». Знакомо или, как выражается молодёжь, жиза?

Механико-прочностные критерии — едва ли не самые важные для соблюдения параметры для выдувной тары и одновременно наибольшим образом влияющие на её стоимость и/или особенности производства. «Правила игры» для этой группы критериев установить очень важно, что мы и попытаемся сделать далее.

2.1 Вертикальная нагрузка (top load)

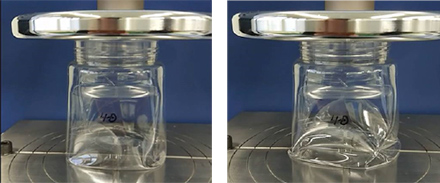

Стойкость к вертикальной нагрузке — один из самых лёгких для понимания параметров. Он измеряется в усилии (килограммах или ньютонах), при применении которого на изделие строго по вертикальной оси сверху вниз ёмкость критически деформируется.

Как правильно понимать значение top load у конкретного изделия? При испытаниях идёт постепенное наращивание вертикального нажима (увеличение силы) и цифровым значением top load будет считаться то последнее значение силы, перед которым тестировочная пластина сплюснула изделие драматически. Т.е. если пластина незначительно продавила контейнер, он немного смялся, но продолжает удерживать пластину и позволяет дальше наращивать усилие, то при таком состоянии тест не оканчивается, а продолжается, пока пластина не сможет свободно «провалится» вниз так, что контейнер уже не «сопротивляется».

Первое практическое значение top load — логистическое. Чем больше стойкость к вертикальной нагрузке, тем в большее количество ярусов (рядов) можно складировать наполненную продуктом тару и/или на большие расстояния её возить. Само по себе значение стойкости к вертикальной нагрузке (будь то, к примеру, 10 Н или 100 Н или иное) ничего не значит, но в сочетании с проверкой конкретной тары с этим параметром в реальных условиях можно вывести норматив о том минимальном значении top load, которое флакон должен держать для соответствия условиям эксплуатации.

Пример из практики автора: в своё время к нам обратился производитель бытовой химии с собственным экструзионно-выдувным участком, где выпускали среди прочего простые тонкостенные круглые бутылки вместимостью около 950 мл для «белизны». Стояла задача предложить новое оборудование с тем, чтобы вес бутылки был снижен с 36 г до 32 г, но с сохранением прежних транспортных нагрузок. Продукт упаковывали в термоусадочные блоки по 12 бутылок и укладывали в 4 яруса с гофролистом между ярусами.

Проанализировав исходные бутылки 36 г, которые производились на устаревшем оборудовании и без паризон-контроля, мы обнаружили возможность убрать ряд паразитических утолщений + слегка оптимизировать дизайн бутылки и пришли к выводу, что мы готовы выполнить задачу. Клиент хотел, чтобы наше обязательство было зафиксировано в контракте, но как его правильно записать? Описывать в контракте процесс упаковки бутылок и их транспортировки с продуктом слишком обще, неоднозначно и непонятно как именно проверять. Ждать месяц или два как поведёт себя бутылка где-то на складах в других городах? А если причина деформации будет в чём-то другом (например, погрузчик помял поддон)?

Мы порекомендовали проверить в лаборатории по чёткой методике нынешние бутылки (которые при своём весе устраивают) на предмет стойкости по вертикальной нагрузке. А мы бы полученное значение top load записали в контракт как контрольное, которое мы должны соблюсти с нашими бутылками на нашем оборудовании. Полученные в результате исследования данные «38 Н (3,8 кг) с методикой проверки по ГОСТ 32686-2014, п.8.11» уже звучат предельно понятно с точки зрения контроля для обеих сторон контракта и такую формулировку можно было взять в работу.

Требования по выдерживаемой вертикальной нагрузке всегда должны соотносится с методикой групповой упаковки тары с продуктом. Их можно разделить на 3 наиболее популярные категории:

- Бутылки/канистры ставятся друг на друга в несколько ярусов без прокладочного материала

- Бутылки/канистры упаковываются в плёнку и ставятся в несколько ярусов с применением прокладочного материала (как правило, картонные листы)

- Бутылки/канистры упаковываются в картонные коробки по несколько штук и в несколько ярусов ставятся коробки

Первый случай относится в основном к евроканистрам (с утопленной ручкой) и для такого метода складирования значение top load одной канистры можно едва ли не напрямую пересчитывать в количество канистр, которое можно безопасно ставить на неё сверху для хранения и/или транспортировки.

Во втором случае благодаря группировке нескольких изделий в плотный блок и наличию большого прокладочного листа идёт распределение вертикального давления между всем ярусом, и получается, что каждая отдельная бутылка уже не должна номинально выдерживать вес всех бутылок, которые находятся над ней на одной вертикальной оси.

И особенно снижается вертикальная нагрузка на тару при упаковке в картонные коробки (третий случай). При такой группировке даже считается, что top load вообще перестаёт иметь значение, т.к. верхние листы, стенки и каркас коробки очень хорошо распределяют давление и отдельно стойкость самой полимерной бутылки может быть минимальной.

Второе практическое значение top load — укупорочное. В зависимости от конкретного типа укупоривания в этом процессе на бутылку может быть оказано вертикальное давление сверху вниз, и в некоторых случаях это усилие может быть даже больше, чем логистические нагрузки.

Чаще всего вопрос становится актуальным при конвертации со стекла на пластик на тех же фасовочно-розливочных линиях, поскольку при укупоривании стеклянной тары сильное вертикальное надавливание на крышку весьма распространено. Выяснить какое именно усилие должна выдерживать тара можно, если изучить какой именно исполнительный механизм давит на крышку — обычно это пневматический цилиндр, а по его спецификации, зная давление воздуха в системе, очень легко рассчитать создаваемую им силу. Стойкость бутылки к вертикальной нагрузке должна быть не меньше, чем полученное значение.

В меньшей степени с точки зрения top load критичны современные укупорочные машины, изначально спроектированные под пластиковую тару. В них, по большей части, крышка накручивается головкой посредством вращения, а вертикальный ход устройства служит лишь для накидывания крышки и сопровождения, без ощутимого нажима. Исключением будут разве что горловины типа snap-on («нахлобучка» или «ёлочка») — крышки такого типа надеваются через короткий вертикальный удар сверху. Требуемое усилие просчитывается, как описывали выше, из спецификации актуатора, оказывающего давление.

Вопрос вертикального нажима при укупоривании для тонкостенных бутылок со слабой характеристикой top load решается довольно просто — тара в процессе хода по линии стоит не на конвейерной ленте, а удерживается щипцами за кольцо под горловиной. В этом случае всё вертикальное давление принимает на себя только горловая часть (заведомо короткая и прочная), а тело бутылки может оставаться тонким и механически слабым.

На параметр стойкости к вертикальной нагрузке напрямую влияет толщина стенки тары (о чём может говорить её общий вес), распределение массы по изделию (так, скопление массы где-нибудь в центре дна флакона никак не помогает против нажима сверху) и дизайн (конструкция) тары. Что касается последнего, то в отрасли накоплено уже немало наработок, которые позволяют улучшить характеристику top load (форма радиального сечения бутылки, вертикальные рёбра жёсткости и т.п.).

Примечание: многие знают ПЭТ-вариант упаковки спиртных напитков, популярный в магазинах duty free — бутылки дугообразной формы в радиальном разрезе. Но не все знают, что такая форма нужна вовсе не для того, чтобы бутылка удобно помещалась с задний карман брюк, а для противодействия большим вертикальным нагрузкам при укупорке — ведь эти напитки очень нередко наливают на стекольных линиях, где алюминиевая крышка надевается вертикально с большим усилием. «Гнутое» сечение позволяет более устойчиво принимать нажим сверху, чем если бы бутылка была ровно овальной или плоской.

2.2 Тест на падение (drop test)

Основной (вкупе с top load) критерий для проверки транспортных нагрузок — т.н. drop test, стойкость к падению (броску) изделия с определённой высоты. С практической точки зрения этот параметр позволяет симулировать реальную ситуацию, когда ёмкость с продуктом по каким-то причинам падает с полки (стеллажа, погрузчика, грузовика и т.д.) или даже когда транспортное средство с продуктом попадает в аварию и, например, опрокидывается или переворачивается. Смысл в том, чтобы при соответствующих параметрах бутылка (канистра) не разорвалась и удержала содержимое внутри. Вмятины или иные пусть даже сильные деформации внешнего вида не имеют значения.

Типовой тест на падение подразумевает контролируемый бросок тары дном вниз на ровный бетонный пол. Цифровым значением drop test будет являться та максимальная высота при броске с которой регламентированное количество раз подряд (обычно 1-3 раза) ёмкость остаётся целостной и удерживает продукт. Для испытаний бутылка заполняется водой до уровня, используемого при реальной фасовке, и укупоривается крышкой должным образом.

Регламент может быть адаптирован в зависимости от требований к конкретному продукту, условий или особенностей. В частности, броски тары могут осуществляться не только дном вниз, но и на бок или иной стороной. Автору встречался и творческий подход со стороны производителей, когда для проверки прочности тары наполненный паллет с продукцией в штатной групповой упаковке специально роняли с погрузчика, разогнав тот до приличной скорости и резко на нём повернув или остановив его. Впрочем, такие вольные вариации как раз таки не способствуют установке чётких правил, т.к. реально возникающие нагрузки на тару в таком случае каждый раз отличаются.

Для экструзионно-выдувных изделий результат теста на падение определяет прочность сварных швов, т.е. тех областей, где при смыкании две противоположные стороны рукава были прижаты друг к другу. Это зоны, совпадающие с линиями пережатия облоя. Если, при прохождении drop test, бутылка/канистра разрушается, то разрыв происходит именно в свариваемой зоне.

Что влияет на прочность сварного шва экструзионно-выдувной ёмкости? Прежде всего, дизайн обрезных кромок прессформы в сочетании со скоростным профилем смыкания прессформы на рукаве. Основная тенденция очень проста — чем тоньше (острее) обрезная кромка и чем быстрее закрывается прессформа, тем слабее шов на разрыв. При смыкании две половины рукава должны не резко перерубаться, а мягко сдавливаться, образовывая прочное соединение между собой.

Здесь следует вспомнить раздел 1.2.1, где мы говорили о размере остаточного следа от облоя после его вырубки. Бывает, что в погоне за минимизацией «заусенцев», обрезные кромки прессформы чересчур заостряют, а скорость смыкания увеличивают — это приводит к ухудшению показателей тестов на падение, т.е. тара становится менее прочной на разрыв по швам. И это яркий пример, когда один критерий качества изделия может противоречить другому (красивый внешний вид против прочности), а потребителю приходится расставлять приоритеты вместо того, чтобы хотеть «всего и сразу». Чем более правильно рассчитано усилие смыкания экструзионно-выдувного оборудования относительно производимых изделий, тем меньше компромиссов в вопросе качества шва vs. качество остатков облоя с внешней стороны.

Примечание: если это позволяет маркетинг, то для усиления прочности шва (касается больше промышленной тары) в наиболее критичных областях (обычно на дне) добавляют рёбра на наружной стороне изделия, которые как бы утолщают линию сваривания и делают её более устойчивой на разрыв.

На прочность сварного шва в экструзионно-выдувном формовании могут влиять также химические критерии, такие как стресс полимера (например, перегрев), или его состав (например, встречаются красители, значительно ухудшающие качество сваривания полиэтилена).

Что касается изделий, полученных из преформы, будь-то моностадийное формование или 2-стадийное, то у такой тары при drop test критическое место одно — точка впрыска. Поэтому, при конструировании формы бутылки, точку впрыска правильно утапливать в специальном углублении на дне, чтобы при падении удар абсорбировала выступающая часть, а центр (где находится точка впрыска) подвергался меньшей нагрузке и с меньшей вероятностью разрушался.

Устойчивость самой точки впрыска определяется количеством стрессов, возникающих при литье преформы. Чем с большим напряжением (по любым технологическим причинам) проливается материал, тем хуже оказываются результаты drop test.

В условиях отрицательных температур или откровенного мороза, безотносительно применяемой технологии выдувного формования, режимов литья/выдува или геометрии тары, на прочность при падении будут в первую очередь влиять базовые свойства полимерного материала. Так, полиэтилен окажется наиболее устойчивым, ПЭТ — менее устойчивым, чем ПЭ, а сильно замёрзший флакон из полипропилена рискует разбиться на осколки от падения даже с небольшой высоты.

2.3 Вакуум

Если количество воздуха в свободной от содержимого части внутри бутылки (под крышкой и над уровнем жидкости) уменьшается, то его давление автоматически понижается (создаётся частичный вакуум), и в этом случае внешний воздух нормального давления начинает вжимать стенки бутылки вовнутрь, деформируя её. Степень таких деформаций может варьироваться от небольших «вмятинок» до сгибания бутылки в «бараний рог».

Есть две основные группы причин понижения давления внутри тары (т.е. образования вакуума):

- Содержимое само поглощает воздух или его отдельные элементы (к таким продуктам относятся некоторые виды медицинских препаратов, некоторые БАДы, некоторые пищевые продукты, в частности, масла)

- Содержимое уменьшается в объёме вследствие изменения своей температуры (типичнейший пример: налили продукт горячим или тёплым, он остыл и уменьшился в объёме — количество воздуха под крышкой осталось прежним, а свободный объём увеличился — давление понижается)

Степень устойчивости тары к образованию вакуума не так сложно проверить. Для этого горловина герметично соединяется с тестировочной поверхностью, в центре которой предусмотрено отверстие. Через него из бутылки удаляется контролируемое количество воздуха, и тем самым образуется вакуум измеряемого значения. Далее мы просто увеличиваем вакуум до момента, когда бутылка критически деформируется (как правило, такой деформацией считается полная потеря изначальной геометрической формы, когда две противоположные стенки тары практически соприкасаются). Последний зафиксированный показатель, когда тара всё ещё оставалась целостной и будет значением вакуума этой бутылки.

Пример из практики автора: для базового понимания какими могут быть показатели вакуума у реально используемой тары. Круглые бутылки из ПЭНД без рёбер и панелей вместимостью 900 мл и весом нетто 41 г имеют показатель вакуума -0,011 МПа и при таких характеристиках пригодны для налива кетчупа при температурах 65-70 градусов без критической деформации бутылок во время дальнейшей логистики. Важно не забывать, что это один конкретный пример конкретных бутылок с конкретным продуктом из реальной практики — конечно, в каждом случае могут быть получены свои показатели и результаты.

Зафиксированный показатель вакуума у выдувной тары имеет более широкое практическое значение, чем только противодействие изменению объёма содержимого и остающегося под горловиной воздуха.

По своей сути эта характеристика показывает в целом прочность боковых стенок бутылки против прогиба внутрь. Нагрузки, возникающие, например, при нанесении этикетки, действуют приблизительно в том же направлении, поэтому их также можно «оцифровать» замером вакуума, выдерживаемого тарой. У тонкостенных ёмкостей иногда возникает проблема деформации в процессе этикетировки, и для регламентирования допустимой прочности тары по этому аспекту стойкость к вакууму вполне подходит.

Параметры бутылки, улучшающие или ухудшающие показатель по вакууму, во многом повторяют аналогичные параметры по top load: толщина стенки (вес), её распределение и дизайн тары. Но если при вертикальной нагрузке значение имеют вертикальные рёбра жёсткости, то при вакууме — горизонтальные. Прочность донной части практически не влияет на показатель, а общая форма бутылки — да. Так, стойкость к вакууму у квадратных и прямоугольных ёмкостей будет всегда выше, чем у близких по толщине стенки круглых.

2.4 Избыточное давление

Противоположное условие, возникновение избыточного давления внутри бутылки, встречается как минимум не реже, а может быть и чаще.

Самым известным кейсом такого рода, очевидно, являются все виды газированных напитков (т.е. насыщенных углекислотой). Такое содержимое генерирует, пожалуй, наибольшее избыточное давление внутри тары в течение наиболее короткого периода с момента розлива. Ещё одним примером из пищевой отрасли будет добавление азота (как правило, жидкого) в бутылку сразу после розлива и непосредственно перед укупориванием. Этот метод распространён при упаковке кетчупов и, особенно, растительного масла для замедления окисления продукта. При инъекции азота в воздушное пространство под крышкой он увеличивает давление внутри, но далеко не так сильно как углекислый газ.

Выше мы говорили об искусственных манипуляциях с продуктом, в результате которых повышается давление, но многие типы содержимого могут создавать избыточное давление сами по себе. Это определённые виды химических, косметических и медицинских средств, образующих испарения в процессе хранения. Сюда, среди прочего, относятся окислители для окрашивания волос, строительные растворители и даже обычная перекись водорода.

Тенденция к увеличению избыточного давления внутри тары многократно усиливается при повышении температуры окружающей среды и, как следствие, содержимого тары. Во-первых, температурное расширение , во-вторых, нагрев часто стимулирует дополнительные испарения определённых видов продуктов, что вкупе с первым может создавать катастрофические нагрузки на бутылку.

Интересно заметить, что и понижение температуры приводит к увеличению избыточного давления в тех случаях, когда оно настолько экстремально, что содержимое переходит из жидкого состояние в твёрдое (т.е. замерзает). Тогда, как известно, физический объём того же продукта становится больше при неизменной вместимости тары, а это немаленькое давление на бутылку.

Для должного противодействия описанным нагрузкам необходимо перед выбором упаковочного решения провести исследования. В первую очередь следует определить, какое избыточное давление фактически возникает внутри бутылки при тех условиях розлива/хранения, которые применяются для продукта, т.е. натурально налить его в похожую тару в тех же условиях. Избыточное давление можно измерить афрометром, изготовив для него насадку под конкретную горловину и укупорку бутылки.

Далее, зная возникающее давление, можно подбирать тару. Нагрузка на бутылку (выдавливание стенок наружу) возникает в разных её местах в зависимости от базовой геометрической формы:

- У круглых бутылок — давление идёт на дно

- У прямоугольных бутылок — на более длинные боковые стороны

- У квадратных бутылок — в равной степени на четыре боковые стороны

Таким образом, у круглой тары для противодействия давлению нет смысла усиливать боковые стенки, а у квадратной и прямоугольной — дно.

Усиливать соответствующие фрагменты изделия можно, во-первых, просто утолщая стенки. В этом смысле экструзионно-выдувное формование обеспечивает наибольшую гибкость, т.к. локальные утолщения можно делать настройками оборудования по месту. В то время как при выдуве из преформ придётся модифицировать литьевую часть механически.

Во-вторых, немаленькое значение имеет и дизайн тары. Так, всевозможные горизонтальные рёбра жёсткости помогают боковым стенкам сопротивляться давлению, а эффективный контур дна (вогнутая внутрь форма) помогает выдерживать давление круглым флаконам. Яркий пример — «арочное» или «петалоидное» (petaloid) дно у бутылок для сильногазированных напитков.

Предварительно проверить полученные образцы тары на предмет соответствия промышленным нагрузкам можно в лабораторных или псевдо-лабораторных условиях ещё до того, как бутылки окажутся на линии розлива. Для этого проектируется насадка, которая герметично садится на горловину исследуемой бутылки, и через неё внутрь подаётся ровно такое же избыточное давление, которое возникает при реальной эксплуатации (можно также залить внутрь тот же продукт вручную для более полного воссоздания боевых условий). После подачи давления есть возможность изучить возникающие деформации тары и определить приемлемы ли они. Если нет — дорабатывать тару.

Примечание: для некоторых продуктов используют специальные крышки с установленными в них клапанами для спуска избыточного давления. Это позволяет избежать раздувания тары с течением хранения и транспортировки, особенно при повышении температуры окружающей среды. Как правило, такие решения находят применения для промышленной упаковки (канистры) и только для некоторых видов содержимого, которые это позволяют либо с химической, либо с коммерческой точек зрения.

3. Температурные и химические показатели

Менее наглядными критериями, которые также приходится принимать во внимание, будет способность тары к взаимодействию с внешней и внутренней средами.

3.1 Стойкость к высокой температуре

Первое и главное, что следует сделать при обсуждении термостойкости бутылок и флаконов — разделить непосредственно влияние температуры на тару и вторичные эффекты, возникающие вследствие. Когда мы это сделаем, то окажется, что чаще проблемой является не непосредственно деформация тары от нагрева, а вакуумирование или избыточное давление, которые мы обсуждали выше.

Базовая стойкость к температурному воздействию самой бутылки определяется типом пластика из которого она изготовлена. Мы уже затрагивали эту тему в нашем «Ультимативном гиде по выдувным полимерам» (Часть 1 и Часть 2), но ниже, для удобства, дадим сводную информацию:

- Изделия из ПЭТ надёжно выдерживают температуру в пределах 50-55 градусов (барьер может быть выше при применении некоторых специфических техник литья преформ и/или выдува)

- Из полиэтилена — 100-105 градусов

- Из полипропилена — 115-125 градусов

- Более высокие температуры выдерживают нишевые материалы, такие как полиамид, поликарбонат, TRITAN и др.

Под термином «выдерживают» мы понимаем такую температуру, при превышении которой стенки тары начинают радикально размягчаться безотносительно создаваемой содержимым нагрузки.

В некоторых аппликациях случается так, что тара подвергается как температурному удару сама по себе, так и одновременно изнутри возникает избыточное давление. Пример: автоклавирование (стерилизация) уже налитого в бутылку продукта, что распространено в медицинской отрасли и иногда встречается в пищевой.

Таким образом, при оценке тары по критерию нетто термостойкости в большинстве случаев достаточно знать из какого полимера она изготовлена. И лишь в таких применениях как последующая стерилизация через автоклавирование следует организовывать контрольные тесты, моделирующие данные нагрузки.

3.2 Химическая стойкость

Ещё один критерий, который почти полностью зависит от правильного выбора полимерного сырья, нежели от каких-то особенностей изготовления тары.

На рынке представлен широкий спектр типов выдуваемых пластиков, ещё более широкий спектр конкретных (в т.ч. специальных) марок каждого из типов, а «по другую сторону баррикады» колоссальное множество типов и разновидностей продуктов, фасуемых в выдувную тару. Задачей на этапе разработки упаковочного решения будет выбор соответствующей друг другу пары «материал-содержимое» , а на этапе эксплуатации — контроль, чтобы ни одно, ни другое намеренно или случайно не «подменили».

Тот же полиэтилен низкого давления (ПЭНД) может в одной своей марке быть пригоден для упаковки конкретного продукта, а в другой — нет. Например, по характеристике стойкости к растрескиванию, повышенные требования к которой могут предъявлять некоторые виды содержимого из рынка химии, бытовой химии или некоторые медицинские препараты.

Кстати, фармацевтика в своей базовой отраслевой конфигурации уже заточена под максимально строгий контроль соответствия пары «упаковочный материал-препарат». В этой индустрии а) постоянно появляются комбинации новых продуктов с разным составом и свойствами и б) неправильная реакция между тарой и продуктом может нести вред здоровью или жизни людей. Поэтому без проведённых по строгому регламенту испытаний на т.н. стабильность (иногда растягивающихся на годы) конкретный упаковочный материал в принципе не может быть одобрен для фасовки.

Помимо выбора полимера очень небольшое влияние на химическую стойкость тары против отдельных продуктов может оказать толщина стенки. Если мы говорим о летучих соединениях, просачивающихся сквозь бутылку или канистру, то да — утолщение стенок имеет эффект, но крайне маленький. А вот, к примеру, замена материала с однослойного полиэтилена на многослойную композицию полиэтилен-барьерный полимер (полиамид или EVOH) кардинально меняет свойства тары на предмет удержания того же продукта.

4. Её величество «Разнотолщинность»

Независимо от используемой технологии выдувного формования общий принцип остаётся одинаковым — разогретая заготовка (будь-то рукав или преформа) растягивается сжатым воздухом в стороны и вниз до контакта со стенками прессформы. Таким образом, форма изделия твёрдо зафиксирована металлической оснасткой лишь с наружной стороны, а как именно распределяется толщина стенки получившейся ёмкости с внутренней стороны не является константой. Даже в самом совершенном выдувном тарном изделии будет иметь место т.н. разнотолщинность как в рамках одной конкретной бутылки (в разных её местах), так и от бутылки к бутылке и тем более от партии к партии.

Чем более одинаковой (т.е. равномерно распределённой) является толщина стенки в разных точках поверхности ёмкости — тем лучшие результаты имеет это изделие по всем механико-прочностным и температурно-химическим показателям, описанным в разделах 2 и 3. Равномерно распределённая масса/толщина стенки означает равномерно распределяемые по изделию стрессы и нагрузки.

И наоборот. Сильные локальные утонения стенки приводят к тому, что именно в таком месте бутылка сомнётся при любом давлении (сверху, изнутри или при вакууме), а сильные утолщения, помимо перерасхода материала и удлинения охлаждения, зачастую собирают в этом месте внутренние напряжения, проявляющиеся при ударах (падениях тары).

В результате разнотолщинность оказывается универсальным критерием оценки качества тары как дополняющим механико-химические показатели, так и заменяющим их.

Важно эффективно применять на практике этот критерий. Его очень легко «переиспользовать», что значит выставить настолько строгие требования к таре, что их выполнение приведёт к экстремальному её удорожанию и/или экстремальному сужению круга производственных вариантов.

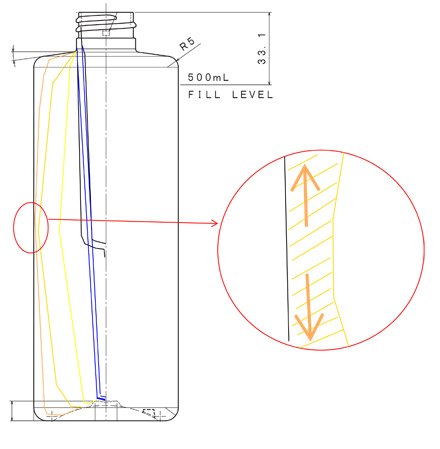

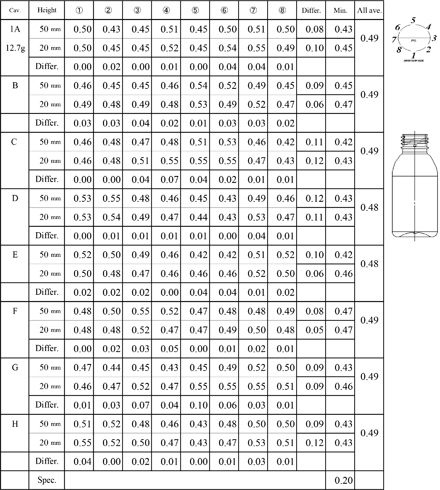

Выделяют радиальную (горизонтальную) и вертикальную оси замера толщины стенки. Более распространены исследования именно радиальной разнотолщинности, т.к. в вертикальной оси большинство флаконов по технологическим причинам могут иметь естественный (или принудительный) разброс толщины стенки. Так горловая, плечевая и донные секции всегда будут (и/или должны быть) значительно толще, и если и делать замер по вертикали, то только в области основного тела бутылки.

Радиальная разнотолщинность в свою очередь довольно хорошо иллюстрирует способность тары противостоять различным нагрузкам + общее качество выдува. Измерять её надо у одного и того же типоразмера (дизайна) бутылки всегда на одинаковой высоте, т.е. по одной горизонтальной оси (если мы хотим получить репрезентативную выборку). У длинных изделий можно задать требование о замере на нескольких точках по высоте (что одновременно даст представление и о разнотолщинности в вертикальной оси), но, опять же, одинаковых для бутылок одного типа.

Бесполезно назначать такой критерий качества тары как, например, «толщина стенки 0,5 мм +/- 0,2 мм» без привязки к конкретной оси на которой должны производиться измерения. Столь излишне обобщённый критерий, во-первых, очень трудно проконтролировать (невозможно измерять толщину у каждого квадратного мм площади поверхности бутылки), во-вторых, он в принципе не достижим даже у идеально изготовленной выдувной ёмкости, т.к., как уже было упомянуто выше, есть отдельные секции тары, где толщина всегда будет разительно отличаться от толщины основного тела.

Однако, что можно оговаривать — это минимально допустимую толщину стенки (без привязки к секции изделия), причём такой критерий нередко может заменить и более сложные показатели по разнотолщинности в конкретных осях. По своей природе подобное требование призвано гарантировать, что бутылка не будет иметь ни одного откровенно тонкого места, в котором потенциально произойдёт деформация от нагрузок различного рода.

Показатель минимальной толщины стенки, «одним махом» может быть (но не всегда!) характеристикой для соответствия целому спектру требований, описанных в предыдущих разделах. Но чтобы знать какую минимальную толщину затребовать необходим большой пакет знаний и исследований о поведении аналогичной тары с аналогичным содержимым в аналогичных условиях.

Чем более совершенная технология выдувного формования используется, тем с меньшим запасом излишнего общего веса бутылки может работать производитель, если в требованиях к ней присутствует минимальная толщина стенки. Это работает очень просто: более совершенная технология, всегда означает более предсказуемое распределение массы по ёмкости от бутылки к бутылке, а значит снижает риск того, что где-то «проскочет» тонкое место (менее оговоренной мин. толщины). А значит не обязательно «задирать» общий вес, чтобы защититься от такого риска.

5. Соответствие чертежу

Ни одно выдувное изделие в мире не соответствует своему чертежу хирургически полностью. Даже если мы не берём случаи, когда прессформа на этапе подгонки бутылки дорабатывается (при этом, применённые модификации бутылки забывают внести в её чертёж) — а это происходит сплошь и рядом — то даже в более или менее штатно исполненных проектах всё равно есть отклонения, которые следует учитывать.

Чертёж тарного изделия — важнейший документ, который и по оформлению и по содержанию должен быть составлен так, чтобы минимизировать гипотетическое недопонимание между сторонами-участниками бизнес-процесса. И вот несколько рекомендаций:

- Все указываемые измерения (размеры, углы, радиусы и т.п.) следует разделить на контролируемые и справочные.

- По всем контролируемым измерениям должны быть разработаны и проставлены допуски (обычно по умолчанию считается, что все измерения, у которых стоят допуски, являются контролируемыми, остальные — справочными).

- Назначать контролируемыми все измерения подряд нельзя. Во-первых, должна быть в принципе физическая возможность сделать соответствующий замер какими-то существующими и, главное, доступными инструментами. Во-вторых, это оставляет огромное поле для потенциальных разногласий и превращает работу отделов контроля качества (по обе стороны) в ад.

- Контролируемыми должны быть такие измерения, которые реально важны с точки зрения функциональных свойств изделия. Касающееся чистой эстетики следует оставлять справочным.

- Если это позволяет оформление, то в комментариях к чертежу полезно сразу указывать как можно больше требований из разряда тех, что обсуждались выше (например, по толщинам стенки).

5.1 Сопряжение горловины и крышки, герметичность

В этой статье мы будем исходить из того, что горловина бутылки и укупорочное средство уже разработаны должным образом, а также из того, что укупорочное средство имеет стабильное качество и соответствие своему чертежу.

Что нужно потребителю? В подавляющем большинстве случаев, просто чтобы укупоренная тара не текла, и редко кто хочет разбираться с диаметрами, шагами резьбы, прилеганием обтюратора и прочим.

Методика проверки герметичности тары должна быть чётко согласована и быть одинаковой и у поставщика и у потребителя. Наиболее универсальным и, вместе с тем легко реализуемым в любых условиях, показал себя следующий способ:

Бутылка (флакон, канистра, банка) заполняется водой до заданного уровня налива, плотно укупоривается крышкой и затем укладывается на бок на лист сухой бумаги. Если в течение суток+ бумага осталась сухой, то такая пара «бутылка-крышка», как показывает практика, будет пригодна для промышленной эксплуатации (логистики).

Встречаются варварские способы проверки герметичности: сжимать укупоренную бутылку изо всех сил и смотреть не капает ли. Или положить бутылку на пол и топтаться на ней. Всё это нерелевантно настоящим логистическим нагрузкам. Более того, проверяя тару таким образом, во-первых, можно не заметить, что ёмкость капает, во-вторых, статичное «вылёживание» на боку в течение длительного времени во многих случаях является более жёстким тестом и течь возникнет с большей вероятностью, чем когда кто-то просто «помутузит» бутылку.

Безусловно есть специальные кейсы и трудные продукты, которые имеют экстраординарную способность протекать по сравнению с обычной водой (например, йод). В таких случаях методики проверки можно «ужесточать» и/или проводить именно с тем содержимым, которое фасуется.

К более сложным способам проверки герметичности относят помещение укупоренной заполненной тары в вакуумную камеру (потечёт ли жидкость) или опускание укупоренной пустой тары в воду (пойдут ли пузырьки). Но при применении подобных методик всегда следует помнить об их доступности для оперативного контроля. Если под рукой нет соответствующей инфраструктуры, то лучше ограничиться реализуемыми разумными средствами.

Пример из практики автора: 100 очков вперёд вакуумной камере даёт тест сопряжения крышки и горловины по международному стандарту USP 671. Подробный регламент любой желающий может найти в англоязычном интернете, но если вкратце, то он работает так:

Во-первых, крышка закручивается с моментом, соответствующим нормативу в зависимости от диаметра (а не просто «со всей дури»). Во-вторых, перед укупориванием внутрь контейнера помещают нормализованные гранулы силикагеля, предварительно взвешенные с высокой точностью. В-третьих, закрытый крышкой контейнер выдерживается заданное время при заданной температуре и заданной влажности. В-четвёртых, по истечению нормированного времени гранулы извлекаются, вылёживаются регламентированным образом и взвешиваются с высокой точностью. Чтобы пройти тест, гранулы должны набрать не больше определённого количества массы (что тождественно измерению попавшей внутрь контейнера за период испытания влаги из воздуха).

Стоить отметить, впрочем, что это проверка не только герметичности сопряжения пары «горловина-крышка», но и в целом испытание контейнера по параметру влагопроницаемости (MVTR), что является очень важным для некоторых сверх-гигроскопичных препаратов.

5.2 Утяжка (прогиб) поверхностей

Известно, что при производстве любых изделий из пластмасс разница в толщине стенки у поверхностей приводит к их деформации (потере «плоскостности») после завершения усадки изделия. Эта тенденция особенно актуальна для выдувного формования, где толщина стенки всегда «гуляет».

Более толстые фрагменты охлаждаются дольше, чем более тонкие, а поскольку время охлаждения и температура воды для всего изделия одинаковые, то возникают разные степени усадки в разных секциях поверхности. В результате происходит утягивание поверхности и она перестаёт быть идеально ровной.

Если переходить к конкретной выдувной таре, то описанный эффект наиболее ярко наблюдается у ёмкостей с большими плоскими секциями, хотя в общем-то любые прямые длинные фрагменты подвержены потенциальной деформации, которая почти всегда выглядит как прогиб поверхности или отдельного контура внутрь бутылки, как будто от вакуума.

Как с этим борются и как это контролируют.

Лучший способ избежать нежелательного прогиба поверхности внутрь — это закладывать радиус скругления в обратную сторону при проектировании ёмкости. По этой причине на рынке можно встретить довольно мало дизайнов тары с ровными плоскими поверхностями. Проблема прогиба внутрь встречается не только на плоских поверхностях, но и у толстостенных цилиндрических флаконов по вертикальной оси тела или на любых больших изделиях по донной линии, если она прямая и длинная. Помогает только оптимизация распределения толщины стенки и удлинение времени охлаждения — чем более холодными на выходе из прессформы будут фрагменты разной толщины тем меньше разница в усадках будет между ними и тем меньше прогиб возникнет.

Проблема только в том, что увеличение времени цикла из-за долгого охлаждения почти пропорционально увеличивает стоимость выдува, что делает тару дороже.

Для отслеживания степени прогиба бутылку прислоняют к идеально прямому жёсткому калибру и посредством щупа измеряют максимальное неприлегание к прямой оси калибра. Круглые бутылки можно вращать, дабы определить неприлегание по всей окружности. Этот параметр может быть зафиксирован и затем использоваться как дискретный критерий при оценке тары.

Отношения в паре «поставщик-потребитель» (заключение)

Примечание: и ранее и далее под термином «Поставщик» мы понимаем как производителя выдувной тары, так и производителя/поставщика выдувного оборудования и/или прессформ, а под термином «Потребитель» как конечного потребителя тары, который фасует в неё продукт, так и производителя тары, который ставит её производство.

Можно ли назвать не слишком разумным подход Потребителя, который толком не оговаривает с Поставщиком какие-то свои требования к таре и выбирает её по простому принципу «вроде выглядит норм»? Конечно, можно.

Можно ли назвать не слишком разумным подход Потребителя, который завалил Поставщика регламентами и требованиями к таре, половина которых не имеет реального практического значения для его продукта? Можно, в той же степени.

В первом случае проблема потенциально возникнет, когда продукт начнут возвращать клиенты из-за критических повреждений при транспортировке или ещё раньше, когда бутылки начнут падать на линии розлива, делая невозможным массовое производство. Это, например.

Во втором случае проблема потенциально возникнет, когда окажется, что высокая цена бутылки сделала конечный продукт неконкурентоспособным или ещё раньше, когда не найдётся ни одного Поставщика, способного соответствовать всем требованиям. Это, например.

Является ли справедливой претензия Потребителя в адрес Поставщика по критерию качества тары о котором Поставщик не знал в момент заказа, в то время как Потребитель считал «ну это же очевидно должно быть так в соответствии с общепринятыми стандартами»? Какими стандартами? «Общепринятыми» кем?

Что касается Поставщика, то можно ли назвать профессиональным такой его подход, когда он не стремится на берегу выяснить все критерии качества Потребителя и разобраться сможет ли он им соответствовать и если нет то, что для этого необходимо предпринять? Вряд ли можно.

Надо помнить, что ужесточение требований к таре увеличивает её прямую себестоимость, увеличивает объём инвестиций и/или сужает окно производственных возможностей, удлиняет сроки и пр.

Но также надо помнить, что небрежное отношение к этим требованиям влечёт потенциальные проблемы при эксплуатации тары разной степени «непоправимости» и/или конфликтные ситуации в паре «поставщик-потребитель».

Как и в любом другом деле, в вопросах оценки качества выдувной тары необходим рациональный внимательный подход для нахождения наиболее эффективного баланса. В этой статье мы постарались показать как большую картинку, так и достаточную проработку деталей с тем, чтобы вы могли плодотворно и предсказуемо работать с выдувной тарой на благо всей отрасли.