«Не бывает стандартных горловин» — такое утверждение однажды услышал автор во время разговора с коллегой, маститым поставщиком выдувного оборудования. Коллега был умудрён опытом (на рынке с 1989 года), да и ещё и шведом. В этой стране знают толк в «стандартном», и стоило бы прислушаться, но, как говорят уже в нашей полосе: «не всё так однозначно».

Проблема подружить флакон (его горловину) с укупорочным средством (крышкой) восходит к первым порам индустриализации и, глобально, она лишь немногим моложе проблемы как разжечь огонь и/или убить мамонта. Именно поэтому идея этого материала трансформировалась от простой публикации разработанных нами чертежей наиболее популярных типов горловин до подробной статьи, где мы разберём азы соединения флакона с крышкой и в очередной раз будем «учить рынок жизни».

Составные элементы и терминология

С тем, чтобы далее нам всем говорить на одном горловино-крышечном языке, следует разобрать исследуемое на элементы и каждый из них соответствующе обозвать.

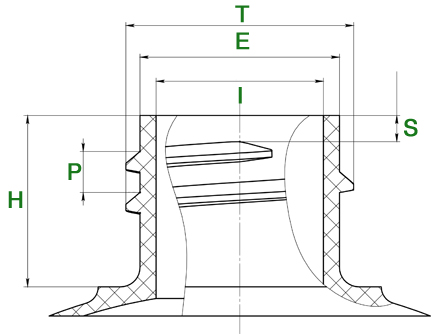

У горловины важными будут следующие

- E — наружный диаметр горлового цилиндра

- I — внутренний диаметр горлового цилиндра

- T — диаметр резьбы

- P — шаг резьбы

- H — длина (высота) горловины от торца до начала плечей

- S — начало резьбы (расстояние от торца до первой точки витка резьбы)

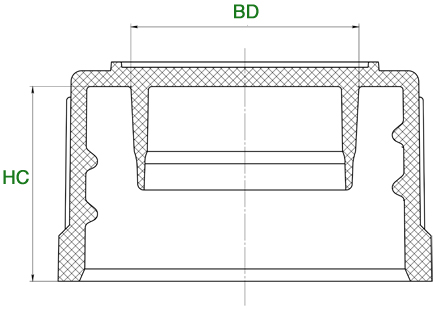

У крышек, помимо аналогичных ответных размеров (диаметр резьбы и внутреннего цилиндра, шаг резьбы) выделим длину юбки с внутренней стороны крышки (HC) и наружный диаметр обтюратора (BD).

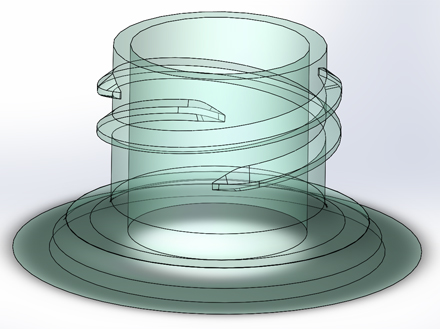

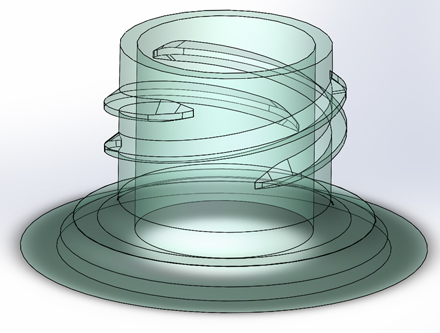

Примечание: дополнительно выделяют такой параметр как кол-во витков (заходов) резьбы. Если у горловины больше одного витка, то их начало располагается на равноудалённом расстоянии (например, 2 витка стартуют на горловине на прямо противоположных её сторонах, а 3 витка размещают ровно по 120 градусов между друг другом).

Чем больше витков, тем, по сравнению со всего одним на том же диаметре, они более направлены вниз (иначе витки не поместятся), а значит тем быстрее крышка опускается от накручивающего движения и быстрее достигает конечного положения.

Таким образом, при необходимости совершить укупоривание за меньшее число оборотов крышки, используют горловины с более, чем одним витком (заходом). В остальном количество витков не влияет на аспекты и особенности, которые мы будем обсуждать далее.

Соединение крышки c горловиной, какие возникают проблемы

Уходить в фундамент механики и объяснять, как работает винтовое соединение двух деталей всё-таки излишне, поэтому перейдём непосредственно к практическим моментам, возникающим у потребителей и производителей пластиковой тары.

1. Герметичность

Наше любимое «течёт / не течёт» — основа основ качества упаковки. Критерии/методы проверки мы обсуждали в предыдущей статье, а здесь остановимся на причинах.

Герметичность крышки с флаконом мы получаем, если есть достаточно плотное механическое запирание (без пропусков) между элементами первого и второго. Такое запирание возможно образовать

- либо в области контакта наружной поверхности обтюратора с внутренней поверхностью горловины («касание» I и BD)

- либо в области контакта торцевой поверхности горловины с внутренней поверхностью крышки

Рассмотрим первый случай

Обтюратор по своему профилю (в разрезе) имеет конусную форму и, таким образом, чем ниже крышка опускается внутрь горловины — тем более плотным становится соединение между наружной поверхностью обтюратора и внутренней поверхностью крышки. При самом нижнем положении крышки на горловине, стенки обтюратора создают «натяг» со стенками горловины и в результате хорошо уплотняются по всей окружности.

Внутренний диаметр горловины (I) и внешний диаметр обтюратора (BD) должны быть близки между собой. В нижней части конуса обтюратора его диаметр естественно меньше горловины (для свободного захода при укупоривании), но далее он увеличивается и в точке уплотнения или равен или даже чуть больше, чем диаметр горловины (зависит от типа полимера, толщины стенок и т.д.). И, конечно, герметичного уплотнения никогда не произойдёт, если в точке потенциального контакта внутренний диаметр горловины (I) окажется больше диаметра обтюратора (BD) (так они даже не встретятся).

Рассмотрим второй случай

Прижимание торца горловины к внутренней поверхности крышки — самый очевидный и наиболее понятный всем даже на бытовом уровне способ герметизации тары. Кажется, что мы просто максимально сильно закручиваем крышку, поверхности прижимаются плотно друг к другу и можно спать спокойно.

Однако для обеспечения герметичности при этом методе обязательно добавлять между деталями уплотнительный элемент. Это может быть прокладка на базе вспененного полиэтилена, этиленвинилацетата, эластомера, силикона или иного «резиноподобного» материала. Суть его применения в компенсации неравномерностей, имеющихся при прилегании двух поверхностей между собой.

Если торец горловины очень ровный (например, полученный литьём, т.е. в технологиях IBM, ISBM, SBM), а крышка имеет небольшой размер, то в некоторых случаях возможно получить ситуацию, когда при плотной закрутке без уплотняющей вставки, тара не будет протекать. Это обманчивый эффект, который не должен вводить в заблуждение. Во-первых, даже такая комбинация флакон-крышка может протечь при более интенсивных испытаниях (в т.ч. в вакуумной камере), во-вторых, никакие детали в мире не являются геометрически 100% стабильными и ровными, в особенности пластиковые. Поэтому при чуть других условиях та же самая пара может протечь, а такие риски не приемлемы при нормальном промышленном производстве.

В обоих случаях типа соединения важен момент обволакивания между деталями, что обеспечивает блокирование всех возможных путей проникновения содержимого сквозь закрытую тару. С обтюратором (благодаря натяжению от плотного сопряжения) уплотнителем являются сами его стенки. С плоской крышкой — используется отдельный диск или кольцо для уплотнения (обволакивания).

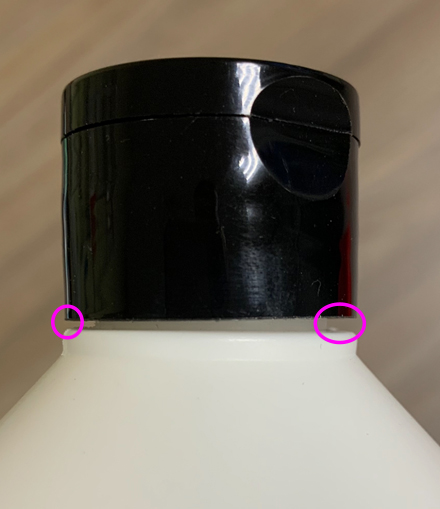

Также в обоих случаях типа соединения важно следить, чтобы длина юбки крышки (HC) не была чрезмерной и, чтобы юбка не упиралась в плечи флакона (или иные препятствия на нём) до достижения такой степени закрутки, при которой происходит уплотнение.

Для получения должной эстетики пользователи стараются минимизировать зазор между нижней частью крышки и началом плечей флакона. Обратная сторона этой медали как раз в том, что крышка не может дальше крутиться и опускаться вниз, т.к. зазор выбран, но уплотнения обтюратором или эластичной прокладкой в этой позиции ещё нет.

Что выбрать, обтюратор или уплотняющую прокладку

Оба решения широко представлены на рынке.

Вариант с уплотняющей прокладкой более универсален с точки зрения следующих важных параметров:

- Внутренний диаметр горловины (I) (он не имеет значения при герметизации через уплотняющую прокладку);

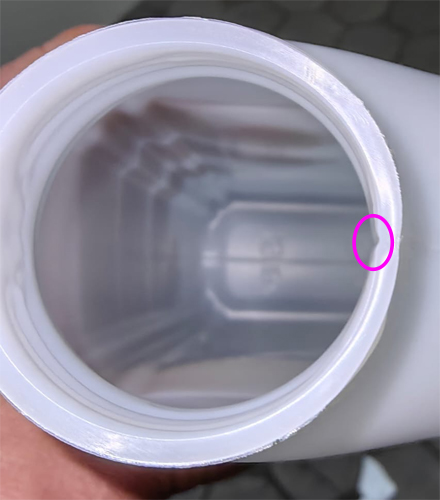

- Овализация горловины (проблема, проявляющаяся прежде всего у экструзионно-выдувных изделий);

- «Недолитая» (т.е. недостаточно ровная) внутренняя поверхность горловины (опять же, проблема экструзионно-выдувного формования).

Из негативных факторов такой укупорки:

- Крышка становится двухкомпонентной и для её производства нужно больше технологических усилий (в большинстве случаев — это закупка уплотняющего материала и сборочное оборудование для интеграции с основным телом, в некоторых — специальное двухкомпонентное литьё);

- Для отдельных видов крышек, таких как круглые флип-топы или диск-топы, конструктивно невозможно (или очень затруднительно) разместить уплотнительный материал;

- Некоторые составы содержимого тары (например, из химической отрасли) могут реагировать на уплотняющие материалы недопустимым образом, по сравнению с материалами основного тела крышки, что делает невозможным использование.

Крышки с обтюратором безусловно более просты в производстве и при должном учёте параметров горловины (внутренний диаметр, овализация, недоливы) обеспечивают герметичность не хуже крышек с уплотняющими прокладками.

Запайка горловины фольгой (индукционным способом) решает следующие задачи:

- Герметичность тары более высокой степени, чем любое закрывание крышкой. Например, это может решить проблемы с содержимым, которое стремится не столько вылиться, сколько «испариться» из флакона;

- Более сильные барьерные свойства против химически агрессивного содержимого (фольга ограничивает его контакт с телом крышки и/или уплотняющей прокладкой крышки);

- Почти гарантированный контроль первого вскрытия.

Припаиваемая мембрана (это далеко не всегда просто однослойная фольга) укладывается (а иногда вклеивается) в крышку до её подачи на укупорку с флаконом и это, соответственно, отдельно организованный производственный процесс (такие крышки дороже).

Ещё одна неприятность — обеспечение герметичности тары уже после того, как фольга (мембрана) снята и удалена. Как мы обсудили выше, уплотнение горловины с крышкой — щепетильный и чувствительный момент, а здесь мы убираем толщину мембраны из конструкции и меняем внутренний зазор между крышкой и горловиной. А ведь обтюратор в сочетании с запайкой применить, разумеется, невозможно.

Частично проблему недостатка уплотнения после первого вскрытия решают мембраны, составленные из картона и фольги, где при открывании картон (приклеенный к внутренней поверхности крышки на стадии сборки) остаётся в качестве подобия уплотняющей прокладки. Там, где клеевые мембраны использовать нельзя или не рекомендуется (пищевая отрасль), вопрос плохой герметичности флакона с крышкой после первого вскрытия остаётся до конца не решаемым.

2. Крышка сидит криво

Основная причина неровной посадки крышки на горловине (после закручивания) заключается в неполном соответствии шага резьбы (P) первой и второй детали.

Если мы вспомним, что виток резьбы — это некий ободок, спускающийся вниз вокруг горлового цилиндра, то угол, под которым этот ободок наклонен вниз при таком спуске, и будет формировать шаг резьбы. Чем больше угол наклона — тем больше шаг резьбы.

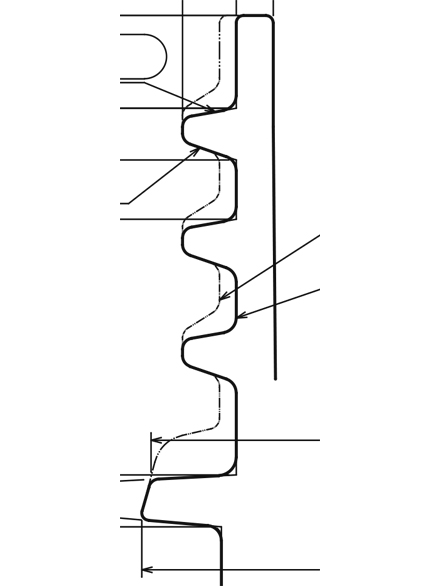

При накручивании, нижняя поверхность описываемого ободка (т.е. витка резьбы) горловины плотно прижимается к верхней поверхности витка резьбы крышки. Если угол наклона резьбы вниз у двух изделий разный, то очень легко представить, как с одной стороны крышка сидит в одном положении, а с другой стороны чуть выше или ниже.

Особенность пластиковых изделий (в отличие от металлических или стеклянных) в определённой эластичности, что позволяет компенсировать некоторые несоответствия по геометрии между сопрягаемыми элементами. Так, небольшое различие между шагом резьбы флакона и крышки может быть «съедено» за счёт изгиба фрагментов витков при сильном усилии закручивания. Надо понимать, однако, что когда витки резьбы начинают с одной стороны окружности деформироваться (изгибаться), а с другой нет, то в этот момент как раз и начинается визуальный перекос посадки крышки на горловине.

Когда мы говорим о совсем небольшой «кривизне», при том, что шаг резьбы (вроде бы) совпадает, то может иметь значение и профиль витка как на горловине, так и на крышке. В «идеальном мире» два витка должны соприкасаться под углом 0 градусов всей своей шириной, т.е. выглядеть в разрезе как два ровных прямоугольника. Но такой их профиль невозможно получить технологически (да и он не будет работать по другим причинам), поэтому в реальности разрез витков представляет из себя скруглённый треугольник или половину овала. При плотном закручивании, принимая во внимание эластичность материала, поверхности витка горловины и крышки могут соприкасаться в разных соответствующих точках на разных частях окружности (крышка может немного перекоситься).

Резьбы флаконов, полученные литьевым формованием (в особенности из ПЭТ), жёстче и менее подвержены изгибанию по сравнению с выдувными (в особенности из ПЭ). При сопряжении с литьевыми горловинами меньше шансов криво посадить крышку за счёт различий в профиле витков или кривой укупорочной техники, но при несоответствии шага резьбы такая пара сразу не подружится (т.е. крышка не просто «криво сядет», а вообще не накрутится).

3. Крышка прокручивается

Что происходит при применении закручивающего момента на крышку в той позиции, когда она уже упёрлась в непреодолимое препятствие (торец горловины или плечи флакона). В этой ситуации всё усилие закручивания направляется на давление витками резьбы крышки на витки резьбы горловины — они пытаются согнуть друг друга. Пластик имеет эластичность и, если давить сильно, стенки крышки немного расширятся (разойдутся в стороны) так, что витки резьбы крышки «соскочат» с резьбы горловины, укупорочное средство потеряет жёсткость своего положения и через мгновение резьба крышки снова «схлопнется» вокруг горловины, найдя свободное пространство.

Подобный эффект является проблемой в условиях, когда прокручивание происходит раньше, чем создаётся достаточное для обеспечения герметичности уплотнение между крышкой и флаконом.

Пример из практики автора: проблема прокручивания иногда преувеличивается производителями и/или потребителями. Крышка закрывается на горловине до упора, необходимая герметизация создаётся. Однако, пользователь продолжает давить на неё с «конским усилием», пластик не выдерживает, резьба соскакивает. Зачем излишне давить? А вдруг.

О чём мы много говорили в предыдущей статье, скажем ещё раз. Требования к таре должны быть обоснованы и соответствовать практическому применению.

Возникновение эффекта прокручивания зависит от нескольких факторов таких как: длина крышки/горловины, её диаметр, соотношение длина/диаметр, толщина стенок юбки крышки и глубина резьбы. Первые два параметра более фундаментальны и при заданном облике (общем дизайне) тары мы едва ли можем на них повлиять.

Толщина стенок юбки (т.е. боковых стенок) крышки естественным образом их упрочняет и предотвращает их отгибание (раздвигание в стороны). Но это увеличивает и время охлаждения при производстве крышки (сокращение производительности), и вес изделия (расход материала).

Глубина резьбы влияет на площадь контакта между поверхностями витка резьбы горловины и крышки. Логично предположить, чем более глубоко и полно две резьбы обхватывают друг друга — тем большее усилие нужно применить, чтобы они от деформации потеряли соединение.

Почему тогда не оформлять всегда максимально глубокую резьбу для минимизации проблемы. Ответ, как обычно, в затратах на производство. В зависимости от конструкции/размеров конкретного укупорочного средства при глубине резьбы больше определённого значения её не получается извлечь из литьевой прессформы прямым сбросом (витки резьбы сидят глубоко в формообразующих и эластичности пластика не хватает, чтобы после остывания изделия сорвать их из гнезда прямым выталкиванием). Для выема крышек с глубокой резьбой требуются более сложные прессформы с выкручивающимися резьбознаками (или гораздо реже складывающимися), а это

- Больший размер прессформы (нужен больший термопластавтомат)

- Дороже изготовление прессформы

- Дольше цикл литья (меньше производительность)

- Более сложная конструкция прессформы (больше риск поломки)

В итоге дороже, разумеется, становится и сама крышка.

В результате при организации производства должен быть соблюдён баланс интересов, обеспечивающий тару достаточной спецификации при разумности инвестиционных вложений и себестоимости продукта. Автор замечал, что достаточно нередко там, где азиатский или европейский производитель предпочтёт нормальную глубокую резьбу, российский предпочтёт сделать оборудование и затраты подешевле и обойтись срываемой резьбой («а там авось прокатит»).

БОНУС: Кольцо контроля первого вскрытия (КПВ)

Отрываемое кольцо для контроля первого вскрытия (КПВ) тары — хоть и опциональный элемент (как и мембрана запайки, о которой говорили выше), но в истории о дружбе флакона с крышкой не упомянуть о нём нельзя.

Конструкции колец КПВ можно разделить на два больших типа:

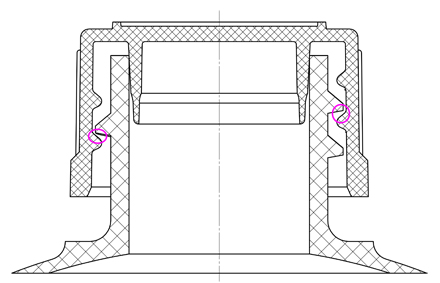

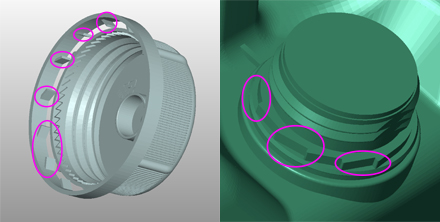

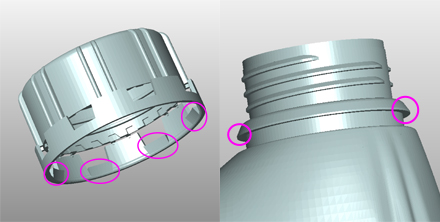

- С зубчиками под храповик на горловине

- С зацепами под поясок на горловине

В первом случае питатели (так называются тонкие перемычки, соединяющие кольцо КПВ с основным телом крышки) отрываются при вращательном движении зубчиков на крышке против зубчиков на горловине (система храповика). Во втором случае питатели отрываются за счёт вертикального хода тела крышки вверх, в то время как кольцо остаётся удержанным на пояске горловины при помощи зацепов, расположенных по его (кольцу) окружности.

Что выбрать, зубчики/храповик или зацепы/поясок

Храповик более гарантированно (чем вертикальные зацепы) отрывает все питатели. Если только нет очевидной ошибки во взаимном конструировании зубчиков на крышке и на горловине, то трудно повернуть крышку на открытие так, чтобы полностью не оторвать кольцо. С другой стороны, при некоторых соотношениях толщины питателей и дизайнов крышки/горловины, бывает затруднительно вообще повернуть крышку против часовой стрелки без специальных инструментов, поскольку зубчики мёртво её держат, а усилия для «проворота» и отрыва питателей не хватает.

Правильная толщина питателей — самая ответственная часть крышки с КПВ. Это очень тонкая перемычка, которую тяжело пролить при производстве и оформить в оснастке при изготовлении прессформы. Если перемычка чуть толще, чем надо, то кольцо не будет отрываться. Если тоньше — будет отрываться преждевременно.

Кстати, на крышках с надрезаемым кольцом КПВ (почти все крышки напитков) вместо питателей в форме тонких «лапок» есть просто утонение в месте перемычки, но философия «переборщить/недоборщить» с её толщиной остаётся прежней.

У крышек, где кольцо КПВ зацепляется за поясок и отрывается при движении тела крышки вверх, нет проблем с заклиниванием при открытии флакона. Но и гарантий, что все питатели надорвутся и/или кольцо останется сидеть на горловине тоже нет. В таких крышках очень скрупулёзно приходится подбирать в т.ч. размер зацепов на кольце; слишком маленькие не оторвут питатели, слишком большие повредят их на этапе укупоривания.

Стабильность отрыва кольца КПВ (помимо качества изначального инжиниринга при проектировании пары изделий) определяется стабильностью параметров формования горловины и самой крышки. Литьевые горловины, будучи более жёсткими и повторяемыми, как правило более одинаково взаимодействуют с кольцом на крышке. Как и сама крышка будет более предсказуемой при производстве на более технологичном оборудовании.

Выбор типа конструкции кольца КПВ в части случаев предопределён особенностями конструкции или применения самого флакона. Так, храповик более труден в формовании и накладывает некоторые требования при выдуве, и поэтому не удобен (точнее не выгоден), например, для массовых дешёвых пищевых бутылок. Но без храповика трудно представить маленькие флаконы для глазных и назальных капель, где требуется гарантия полного отрыва кольца КПВ от тела крышки.

Стандарты горловин флаконов

Качество соединения флаконов и укупорочных средств к ним, мы это выяснили выше, преимущественно определяется предварительным инжинирингом, а, проще говоря, конструкцией (дизайном) первой и второй детали.

Тароупаковочная отрасль, как и любая развитая индустрия, со временем саморегулируется и самоорганизуется: вырабатываются стандарты и правила. С целью навести порядок в вопросе «бутылка vs. крышка» и упростить тот самый «предварительный инжиниринг», отраслевые институты и ассоциации, во-первых, сгруппировали и разбили на типоразмеры основные используемые на рынке дизайны горловин (и соответственно укупорочных средств к ним), во-вторых, обозначили рекомендуемые конструктивные параметры таких нормализованных горловин.

Отрасль пластиковой тары плавно эволюционировала из отрасли стеклянной тары, и в этой связи ряд имеющихся стандартов горловин для пластика или напрямую вытекает из условных стеклянных аналогов или близок к ним.

Другая особенность в том, что некоторые популярные стандарты описывают не все геометрические параметры горловины, какие-то из них остаются нерегулированными и отсюда могут следовать несоответствия между флаконом и крышкой, которые вроде бы и тот и другой производитель разрабатывали, как они считали, под один и тот же стандарт.

Наконец, потеря унификации может происходить из-за поверхностного реверс-инжиниринга. Приведём пример.

Потребителю понравился флакон конкурента, и он захотел его скопировать (быть может даже с какими-то своими изменениями). Образцы флакона передаются «китайскому прессформщику», а тот для замеров не обязательно использует высокоточное сканирование и/или где-то «округляет» размерности. В результате шаг резьбы 4,18 мм в исходном образце превращается, предположим, в 4,00 мм на чертеже нового флакона, который предлагается утвердить потребителю. Потребитель не имеет возможности проверить как было изначально и подписывает чертёж с шагом резьбы 4,00 мм, поскольку он знает, что производитель прессформы всё равно отвечает за то, чтобы предоставленный образец крышки «нормально накрутился и не тёк». И, предположим, со сделанной прессформы образцы этой конкретной крышки действительно нормально накручиваются и не текут. Однако, другая крышка (которую потребитель захотел использовать в будущем), разработанная строго под шаг резьбы 4,18 мм (рекомендованный стандартом) может сесть уже чуть криво.

Потребитель вынужден заказывать прессформу на крышку, которая будет нормально садится на конкретно его горловину с шагом 4,00 мм. И на рынок выходит теперь уже крышка с нестандартным шагом резьбы. Эту крышку на прилавке видит другой производитель и хочет её скопировать и переделать свой флакон под неё. Снова происходит реверс-инжиниринг с погрешностями и в результате индустрию заполняют бутылки и укупорочные средства, которые все слегка отличаются от канона и не полностью совместимы между собой.

Многие годы анализируя и запуская проекты по производству пластиковой тары, изучая великое множество образцов и сталкиваясь с теми или иными несоответствиями между ёмкостью и укупорочным средством, мы решили собрать единый свод чертежей на такие горловины, которые не только соответствуют рекомендациям стандартов, но и реально совместимы с большинством крышек, представленных на российском рынке.

Мы призываем производителей вместо обратного инжиниринга с чужих образцов, вместо поиска в иностранных интернетах таблиц стандартов просто взять наши чертежи горловин за основу. Чем более одинаковыми и совместимыми будут изделия на рынке (в части соединения горловина/крышка) тем меньше наши дорогие пользователи будут плакать и материться, когда закупленный диск-топ одного завода, надетый на флакон другого завода, потечёт.

Мы исследуем несколько наиболее популярных стандартов, но не вообще все известные конечно. Мы сконцентрировались прежде всего на таких, что относятся именно к «флаконам» (а не к бутылкам, к банкам или к канистрам).

Поехали.

«ДИН»-горловины (от 18 до 28)

«ДИН» не просто так в кавычках. Линейка горловин диаметром от ~18 до ~28 мм, которые в российским обиходе часто называют DIN, на самом деле этим немецким институтом не стандартизировалась (DIN регламентирует многие горловины, но не эти). Известные нам 24-410, 28-410 и т.д. описывались другими институтами, самые известные из которых SP (Society of Plastics) и GCMI (Glass Containers Manufacturers Institute). Поэтому в международном сообществе не употребляют обозначение DIN 24/410, DIN 28/410 и т.д., а используют в основном два таких варианта

- 24/410, 28/410 и т.д. (или 24-410, 28-410 и т.д.) без индекса института

- M24SP410, M28SP410 и т.д.

Первая цифра показывает размер диаметра горловины, и это значение может быть 18, 20, 24 или 28. Причём добавлять рядом буквы «мм» не совсем верно, т.к. никакой геометрический размер в горловинах этого стандарта не равен этим значениям. Указанные цифры соответствуют диаметру резьбы горловины, округлённому до ближайшего целого числа в большую сторону (так, диаметр рекомендованной резьбы (T) горловины 24/410 фактически равен 23,4 мм, а 28/410 — 27,4 мм).

Вторая цифра показывает типоразмер длины (высоты) горловины и разделяется на три варианта:

- 400 — короткая / 1 виток (оборот) резьбы

- 410 — средняя / 1,5 витка резьбы

- 415 — длинная / 2 витка резьбы

Длина горловины определяется не только длиной (количеством витков) резьбы. На каждый из указанных типоразмеров выработан рекомендованный размер (H) (расстояние от торца горловины до начала плеч флакона).

Примечание: на горловинах серии 410 часто оформляют 2+ витка резьбы (хотя это ничего не даёт по сравнению с 1,5 витками). Это не делает такую горловину совместимой с серией 415. Более важна длина (H).

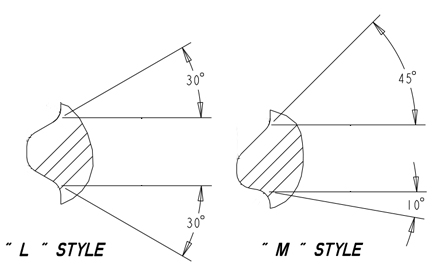

Во втором варианте обозначения вы могли видеть в начале букву “M” — она тоже имеет функционал. M — символизирует тип профиля резьбы горловины, где нижняя сторона будет плоской, а верхняя под углом (см. изображение).

Другой вариант — это профиль резьбы “L”, при котором и верхняя и нижняя часть выполнены под углом. Поскольку нижняя поверхность резьбы горловины контактирует с резьбой крышки, то для более предсказуемого и ровного соединения ей всегда лучше быть плоской и по этой причине резьба типа “L” совсем не распространена. Коль скоро, практически всегда профиль резьбы исполняется по варианту “M”, то и первый символ обозначения типа горловины зачастую опускают (подразумевая M).

Стандарт SP/GCMI не регулирует внутренний диаметр горловины (размер I). В таблицах размеров, публикуемых различными организациями, он фигурирует, но если присмотреться, то там рекомендуется лишь минимальный диаметр (I), служащий для подбора диаметра сопла машины налива (сопло не должно быть больше приведённого размера (I)). Это никак не помогает нам подобрать крышку с обтюратором, ведь он должен быть строго и плотно соединён с конкретным внутренним диаметром горловины.

По этой причине все многокомпонентные укупорочные средства типа дозаторов и распылителей, спроектированные под горловины SP/GCMI, герметизируются не через обтюратор, а по торцевой поверхности посредством уплотняющего вкладыша в крышке (иначе невозможно сделать такую укупорку универсальной).

Ещё одно поле для разночтений в этом стандарте — высота (H) (от торца горловины до плеч флакона). Да, таблицы дают конкретные точные рекомендации, но в реальности подавляющее количество существующих укупорочных средств имеют длину юбки (HC) значительно меньшую, чем есть пространство (по крайней мере касается типов 410 и 415). В этом случае мы получаем некрасивый (чрезмерный) зазор между окончанием юбки крышки и началом плеч флакона. Но сокращать высоту (длину) горловины ещё опаснее (как обсуждали выше) — если юбка упрётся в плечи до позиции уплотнения крышки с горловиной, то герметичности у этой пары не будет.

В разработанных нами чертежах горловин мы постарались учесть встречающиеся на российском рынке разнообразные крышки и подобрать такую конструкцию, чтобы она была насколько это возможно унифицированной.

Помимо того, что в наших чертежах указан нормальный внутренний диаметр горловины, в некоторых аспектах мы вообще отступили от канонических параметров стандарта SP/GCMI и вот почему.

— У горловины 28/410 уменьшили длину (H) с 17,98 мм до 17,3 мм. 17,3 мм достаточно, чтобы герметизировалась практически любая крышка под этот стандарт, но и то всегда останется какой-то зазор. При H = 17,98 мм, зазор становится гигантским.

— У всего ряда горловин 28-го размера диаметр резьбы (T) изменили с 27,4 до 27,7 мм. Это увеличивает пятно контакта нижней поверхности резьбы горловины с крышкой и позволяет лучше её зафиксировать/удержать. В случае «недодувов» резьбы — это также обеспечивает её достаточный диаметр. У любой крышки под данный стандарт внутренний диаметр не меньше 28,0 мм (а внизу обычно ещё больше), поэтому никакого вреда от увеличения диаметра резьбы нет, а пусть и небольшая, но польза (по нашему мнению) есть.

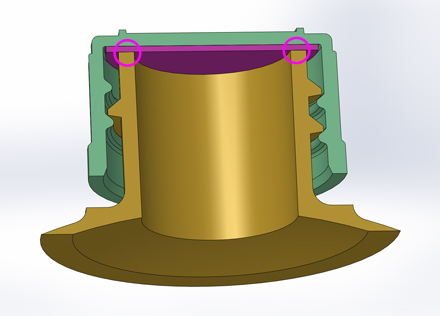

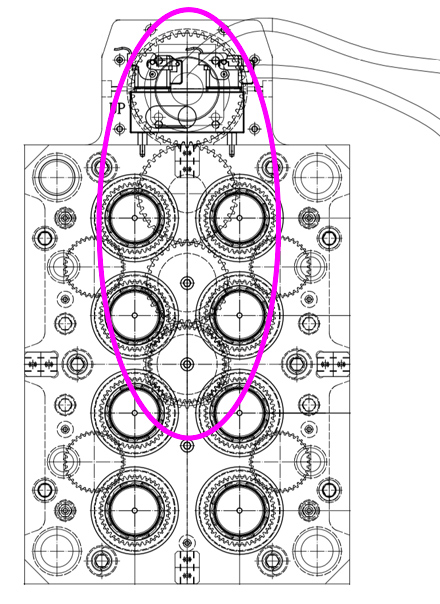

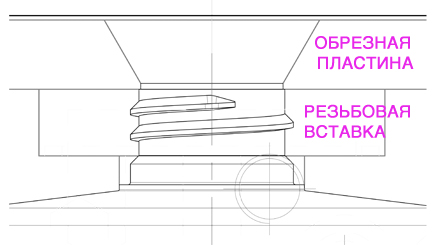

— Начало резьбы (размер (S)) переместили на 2 мм (обычно для SP/GCMI — 0,9-1,2 мм). Это изменение в основном ориентировано на экструзионно-выдувное формование. В этой технологии область над резьбой формируется частично за счёт резьбовой вставки прессформы и частично за счёт т.н. обрезной пластины прессформы (см. рисунок).

Короткое начало резьбы влечёт утонение крайних фрагментов этих металлических деталей прессформы и делает их более хрупкими. Ещё одним плюсом является возможность более легко с той же прессформы получить версию флакона с чуть более короткой горловиной за счёт заказа новых горловых частей либо даже модификации старых. Если зазор между юбкой крышки и плечами флакона окажется большим, то за счёт изменённых частей можно легко его уменьшить.

Никакого отрицательного функционала от смещения резьбы вниз не происходит.

Итак, приводим чертежи всех горловин стандарта от 18/400 до 28/415 в форме сводной таблицы со ссылками на 2D и 3D-модели. Они свободны для использования вами при изготовлении прессформ. Более того, мы призываем их использовать для обретения большей совместимости между участниками рынка.

| Название горловины | 2D (PDF) | 2D (DWG) | 3D (STEP) |

| 18/400 (M18SP400) | Скачать | Скачать | Скачать |

| 18/410 (M18SP410) | Скачать | Скачать | Скачать |

| 18/415 (M18SP415) | Скачать | Скачать | Скачать |

| 20/400 (M20SP400) | Скачать | Скачать | Скачать |

| 20/410 (M20SP410) | Скачать | Скачать | Скачать |

| 20/415 (M20SP415) | Скачать | Скачать | Скачать |

| 24/400 (M24SP400) | Скачать | Скачать | Скачать |

| 24/410 (M24SP410) | Скачать | Скачать | Скачать |

| 24/415 (M24SP415) | Скачать | Скачать | Скачать |

| 28/400 (M28SP400) | Скачать | Скачать | Скачать |

| 28/410 (M28SP410) | Скачать | Скачать | Скачать |

| 28/415 (M28SP415) | Скачать | Скачать | Скачать |

Примечание: здесь и далее 3D-модели в STEP-формате следует сохранять с помощью функции «Сохранить файл по ссылке как…» или «Загрузить файл по ссылке как…» (наименование варьируется в зависимости от ОС). В противном случае к названию файла при скачивании может добавляться расширение .txt , и в результате система может понимать такой файл как текстовый (а не матмодель). В этой ситуации необходимо вручную переименовать файл, убрав в конце .txt и оставив расширение только .STEP (или .STP).

28-ая горловина, такая разная и такая непредсказуемая

Эпиграф от автора

C надеждой ждём укупорочное средство

Флакон с ним — прекрасная картина

Но вот опять потёк, какое зверство

Опять не та 28-ая горловина

Предложенные выше три конструкции горловины размера «28» (28/400, 28/410 и 28/415), к сожалению, далеко не все варианты, распространённые в индустрии. Из-за их множества, а также из-за несоблюдения рекомендованных стандартами параметров именно с этим диаметром возникает больше всего несоответствий при подборе укупорки.

Какие ещё 28-ые горловины существуют.

PCO 1810 (она же «BPF»)

Очень давно представленный на российском рынке стандарт, который многие знают как старое «кокакольное» горло. Наиболее известные регламенты этого стандарта описывают организации PCO под кодом 1810 и BPF (без известного кода). PCO 1810 и BPF — фактически это одна и та же горловина, разница в оформлении некоторых мелких деталей, которые не имеют значения в реальной работе.

Диаметр горлового цилиндра (E) и диаметр резьбы (T) у PCO 1810/BPF совпадают с 28/400-410-415, а внутренний диаметр горловины (I) составляет 21,7 мм и, хотя SP/GCMI не оговаривает точно этот размер, но на практике близкий к этому показателю диаметр (I) производители и используют. Таким образом, в части всех основных диаметров эти виды 28-ых горловин максимально близки между собой, но это и создаёт ненужную иллюзию их совместимости при укупоривании.

Шаг резьбы (P) у PCO 1810/BPF составляет 3,18 мм, что соответствует всем типоразмерам SP/GCMI кроме, как раз 28/400-410-415, где рекомендованное значение P = 4,2 мм. Получается, что крышки PCO 1810/BPF не имеют шанса ровно накрутиться на горловины 28/400-410-415 и наоборот.

Другая «серая область» — длина юбки крышки (HC), сопрягаемая c длиной горловины (H). Рекомендованное стандартом PCO 1810/BPF расстояние от торца горловины до препятствия (поясок удержания преформы или плечи флакона), т.е. размер (H), составляет ~19 мм. Это больше, чем длина (H) у 28/410, но меньше, чем у 28/415. При разработке/подборе укупорочных средств ничего не остаётся, кроме как перепроверять закладываемые значения (H) горловины и (HC) крышки. Весьма распространён вариант, например, когда горловина имеет длину, примерно соответствующую 28/410, а шаг резьбы от PCO 1810/BPF.

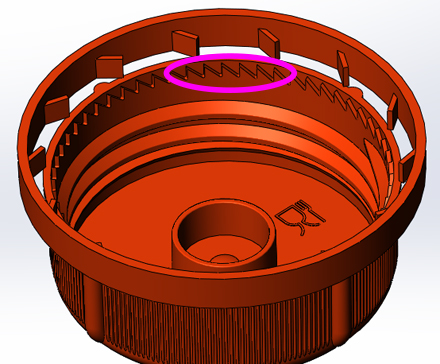

Ещё одно важное отличие (от SP/GCMI) — горловины PCO 1810/BPF в базовой версии предусматривают КПВ и оборудованы соответствующим пояском для отрыва кольца. У такого пояска важными будут только два параметра:

- расстояние от торца горловины до нижней поверхности пояска (за которую и отрывают кольцо зацепы при движении крышки вверх)

- диаметр в самом широком месте (обычно это и есть диаметр в месте нижней поверхности).

Из хороших новостей можно выделить близость параметров стандарта PCO 1810/BPF с классической стекольной горловиной типа GL28, которую ещё называют «сиропной». Мы употребляем термин близость, а не совпадение (или соответствие), в связи с тем, что стекольная промышленность не стабильна в плане соблюдения на флаконах геометрических размерностей.

Тем не менее, это «совпадение с натяжкой» есть по таким критериям как диаметр резьбы (T), диаметр цилиндра горла (Е), шаг резьбы (P), расстояние до поверхности отрыва кольца КПВ и в итоге крышки без обтюрации довольно часто (но не всегда) могут подходить как к PCO 1810/BPF, так и к GL28.

Всегда следует помнить о том, что любая укупорка, задействующая внутренний диаметр горловины (I), по определению не может быть унифицирована между пластиком и стеклом. Толщина стенки стекла больше и, при соблюдении наружного диаметра, внутренний диаметр у стекла окажется значительно меньше пластикового. Таким образом, там, где есть обтюратор, капельные вставки и подобные элементы — совпадения между пластиком и стеклом не стоит ожидать.

PCO 1881

Укороченная версия PCO 1810/BPF известна под обозначением PCO 1881. Сегодня эту горловину можно считать базовой на рынке напитков, где в основном она и применяется.

PCO 1810/BPF и PCO 1881 совпадают по всем диаметрам, но в последней все элементы (витки резьбы, поясок отрыва КПВ, длина до плеч) более сближены и вся горловина становится более короткой. Так, шаг резьбы (P) уменьшен с 3,2 до 2,7 мм, рабочая поверхность пояска отрыва кольца КПВ поднята до 11,2 мм, а общая длина до плеч (H) сокращена до 15,2 мм.

Как было сказано выше, данный стандарт горловины получил распространение в большей степени на рынке напитков, поэтому и крышки для неё доступны соответствующие, т.е. обычные винтовые с кольцом КПВ и уплотнением либо через обтюратор, либо через уплотняющую вставку. Более сложные укупорочные решения (флип-топы, диск-топы, дозаторы, распылители и пр.) для PCO 1881 найти сложно, поэтому выбор такой горловины для чего-то кроме напитков кажется странным.

Пример из практики автора: на российском рынке существуют производители, использующие горловину PCO 1881 и не для напитков (а для фармацевтических флаконов, например), однако, как выясняется, они выбирали её не столько осознанно, сколько просто взяли популярную «кокакольную» бутылку и посчитали, что с крышками на неё проблем не будет.

С годами, когда спектр применения флаконов расширился, оказалось, что шаг влево-шаг вправо при выборе укупорки невозможен, а прессформ с горловиной PCO 1881 уже понаделано много и теперь с этим надо как-то управляться.

Что здесь можно сказать? Чтобы помочь производителям делать правильные выборы мы и пишем наши материалы, разбирая всё по полочкам.

| Название горловины | 2D (PDF) | 2D (DWG) | 3D (STEP) |

| PCO 1810 / BPF | Скачать | Скачать | Скачать |

| PCO 1881 | Скачать | Скачать | Скачать |

И снова «ДИН»… DIN 18

Мы возвращаемся к трём заветным буквам и для этого есть весомый повод. Его зовут DIN 18, и он очень обижается, если его путают с 18/410, 18/415 или, тем паче, с 18/400.

DIN 18 — стандарт горловины стекольного происхождения, который в этой отрасли используется в основном для группы фармацевтических флаконов 50 мл, 30 мл и меньше.

DIN 18 действительно близка с горловинами 18-ой «серии» стандарта SP/GCMI и соответствует им по диаметру цилиндра (E), диаметру резьбы (T) и шагу резьбы (P). Отличия же заключаются в

- присутствии у DIN 18 обязательного пояска для отрыва кольца КПВ крышки

- большей длине до плеч (H) (у 18/415 — 15,67 мм, у DIN 18 — ~18 мм)

И, как и в случае со всей линейкой SP/GCMI, остаётся не оговоренным вопрос внутреннего диаметра горловины (I). Да, стекольные стандарты имеют свои рекомендации по этому параметру, но для пластика они бесполезны. В наших чертежах мы рассчитывали внутренний диаметр для DIN18 на основе популярных на рынке производителей пластиковой тары подобных типоразмеров.

Примечание: если вы на DIN 18 используете укупорочное средство, спроектированное на горловину 18/415, то оно упрётся в поясок отрыва кольца КПВ, имеющий диаметр больший, чем внутренний диаметр крышки. Поэтому некоторые дозаторы и распылители на DIN 18 имеют расширение диаметра в нижней части (чтобы «поглотить» поясок).

Если же укупорочное средство от DIN 18 накручивать на горловину 18/415 (или на ещё более короткие 18/410 или 18/400), то с высокой долей вероятности такая крышка упрётся в плечи флакона раньше, чем торец горловины герметизируется (из-за разницы длины (H) между стандартами).

| Название горловины | 2D (PDF) | 2D (DWG) | 3D (STEP) |

| DIN 18 | Скачать | Скачать | Скачать |

Как и большинство статей в этом блоге, данный материал был создан с целью облегчить работу не только читателям, но и автору. Наша задача — сэкономить ресурсы участников отрасли, минимизировав ненужные изыскания, обсуждения, объяснения, поломку копий, починку копий и, не в последнюю очередь, уменьшить продажи носовых платков (да простят нас производители таковых).

Нормализация, стандартизация и унификация — скучные слова, но мы с вами не в Третьяковской галерее, поэтому призываем (кто ещё не) отходить от «творческого беспорядка» в инжиниринге пластиковой тары и перемещаться в наш мир герметичных и ровных соединений.

Эпилог

Станислав. Отличная статья. Самое главное все случаи описаны из практики. С основными вашими заключениями вполне согласен. Я не много бы дополнил данную статью тем что в случае неправильного подбора крышки , помимо потери герметичности и можем получить и другой неприятных вид брака как растрескивание горловины бутылки. Надеюсь что в следующей публикации вы подробно пропишите по стандарты на горловину для канистр и горловин булок емкостью 2 литра и более.

Про «растрескивание горловины бутылки» интересный комментарий, спасибо, что дополнили. В этом аспекте у вас больше опыта и наблюдений, как у непосредственного производителя и поставщика и флаконов и укупорочных средств, который напрямую получает отзывы потребителей.

Мы думали об освещении типоразмеров больших горловин, но пока не знаем как это систематизировать. В этом сегменте слишком большое разнооборазие, но, что важнее, слишком мало «единства» между производителями касательно дизайнов горловин и крышек. Мы могли бы, будучи инжиниринговой компанией, попытаться «навязать» рынку какие-то популярные конструкции, но боимся, что нас особо слушать не будут. Те виды горловин, которые мы обсудили в настоящей статье, они хотя бы действительно популярны и сколько-нибудь унифицированы между различными производителями не только в России, но и в международном пространстве.

Но всё-таки какое-то дополнение к этому материалу с другими распространёнными горловинами, полагаю, рано или поздно сделаем.

Был такой опыт с китайскими производителями pump ( спреи,триггеры, и т.п).

У нас горловины бутылок соответствуют стандарту SPI 24\410 и 28\410. Получаем образцы из Китая. Проверяем на совместимость. Зазоры от 1 до более мм.

Пишу (нескольким поставщикам) им и прикладываю фото. Так и не получил вразумительного ответа. Кто то отмалчивается, кто то говорит что всегда делали такие … Хотя в проспектах и чертежах везде стандарт 24\410 и 28\410.

По резьбам для горловин канистр — я так понимаю что они выполнены по стандартам DIN 45 и т.д. Все верно?

Конечно горловин бутылок. …..

А можно спроектировать с d горловины 14-16 мм в придачу с плоским флаконом и объёмами от 30 — 50 мл?

Спроектировать можно любую горловину с любым флаконом. Но это будет индивидуальная разработка не совместимая ни с чем другим на рынке (если это не проблема, то ОК).