Статья впервые опубликована в сети 29 ноября 2012 года, а также в №9, 2012 журнала «Пластикс» / Обновлена 26 февраля 2021 года

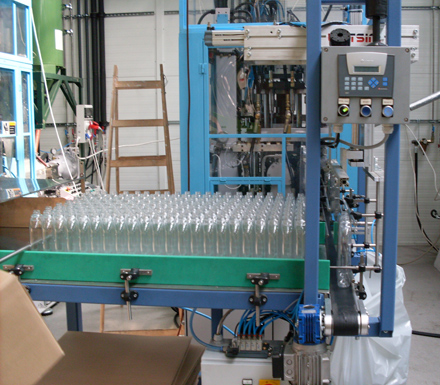

Непрерывная и поступательная автоматизация процессов — это синоним технического развития человечества. Делегирование всё большего количества функций машинам — абсолютно естественный путь совершенствования производства. Так, когда-то стеклянные ёмкости выдувались, в прямом смысле слова, вручную, а сейчас из одного станка без всякого присутствия рядом человека выходят тысячи флаконов в час.

Небольшой экскурс в историю

Процесс разработки и внедрения автоматизации в экструзионно-выдувном формовании из полимеров начался одновременно с самим появлением технологии. Первостепенной такой задачей для выдувной машины стало получение автоматического непрерывного цикла выдува, включающего подачу рукава -> смыкание -> выдув и охлаждение -> раскрытие -> извлечение изделия -> вновь подачу рукава и т.д.

Повсеместное применение экструзионно-выдувных машин автоматического типа в Европе началось уже в 60-70-х годах. При этом в России ещё в конце прошлого века применялись «агрегаты» не то, что полуавтоматические, а такие, где для перемещения узлов приходилось применять физическую силу человека. Так, автору известны подробности найма на работу операторов выдувных машин в 90-х годах одним башкирским предприятием (ныне лидером своего рынка) — на первый план тогда выходила не техническая подкованность специалиста, а физическая выносливость. И ещё бы, всю смену приходилось «толкать» из позиции в позицию тяжёлые каретки станка! До сих пор некоторые российские предприятия используют машины, где выдувной процесс разбит на стадии, между которыми требуется вмешательство оператора, и ему, как минимум, приходится нажимать кнопки и тумблеры для продолжения цикла, а то и участвовать «руками», например, переносить расплавленный рукав от головки в прессформу или открывать вентиль для подачи сжатого воздуха. Впрочем, таких станков всё меньше.

После того, как экструзионно-выдувной процесс достиг непрерывности от цикла к циклу, следующей целью пользователей и производителей оборудования стала автоматизация процесса отделения технологического облоя от флаконов для получения на выходе потока полностью готовых изделий. Данная задача была также со временем решена и освоена производителями.

Отчистка изделия от облоя в большинстве случаев осуществляется методом вырубки, а также обрезкой вращением для бутылок с внутренней кромкой под запайку фольгой или для банок с широкой горловиной, которую традиционным способом (вертикальным прижатием выдувного дорна) передавить невозможно.

Устройства для удаления облоя являются естественным продолжением выдувного процесса. При автоматическом удалении облоя необходимо особо тщательно следить за равномерным и достаточным пережатием кромок изделия, за эффективным охлаждением прессформы в зонах обрубки, за длиной нижнего облоя («хвоста»). Любые серьёзные отклонения в этих областях приводят к невозможности срубки облоя, что в худшем случае может привести к застреванию изделия или его фрагментов в движущихся частях станка и, в конечном счёте, к заклиниванию машины и аварийной остановке. Безусловно, процессы перерезания кромок и охлаждения являются ключевыми в экструзионно-выдувном формовании в целом, безотносительно автоматизации удаления облоя, но в случае ручного процесса требования значительно упрощаются и «огрубляются». Таким образом, за счёт автоматизации функции удаления облоя мы значительно уменьшаем влияние и необходимость применения ручного фактора при производстве экструзионно-выдувных изделий, но одновременно повышается и чувствительность технологического процесса, что накладывает свои требования и ограничения.

С развитием экструзионно-выдувной техники эволюции подверглись и электронные системы управления. Переход от релейной схемы управления к процессорной, а затем и микропроцессорной, появление таких функций как паризон-контроль, контроль длины рукава и многое другое — это, конечно, тоже автоматизация процессов. Однако, если не углубляться в электронику, то именно автоматический станок с возможностью автоматического удаления облоя это именно то, как представляют себе сегодня современное экструзионно-выдувное оборудование пользователи.

Но экструзионно-выдувное производство не заканчивается основной машиной, из которой выходят пусть даже и полностью готовые изделия. Как раз на дальнейших вариантах обработки готового флакона хотелось остановиться подробнее.

Автоматизация групповой упаковки готовой продукции

Упаковка навалом

Для выдувных изделий объёмом до 100 мл наиболее характерна упаковка навалом в мешки и/или картонные коробки. Мешки (и/или коробки) устанавливаются у точки выхода изделий из машины после удаления облоя и по мере наполнения меняются.

Интенсивность замены мешков зависит от размера изделий и производительности машины. Если взять как пример круглый флакон 60–80 мл и машину производительностью 2000 шт/ч, то типовая ёмкость мешка может составить около 500 изделий, а значит обновлять его потребуется каждые 15 минут.

Не имея никаких специальных устройств или приборов сотрудник, отвечающий за упаковку, определяет необходимость смены тары по часам и/или «на глазок». По результатам такой работы мы получим множество мешков с готовой продукцией разного наполнения, что затруднит точное распределение продукта по дальнейшей логистической цепочке (будь-то потребление на собственный розлив/фасовку, или, тем более, отгрузка независимым пользователям).

Первый шаг к электронизации управления процессом упаковки в мешки — это простейший счётчик изделий, встроенный в выдувной станок. Такой счётчик ориентируется на количество машинных циклов, помноженное на количество гнёзд, а значит, не учитывает возможный брак и/или застрявшие / упавшие изделия. Тем не менее, при отстроенной стабильно работающей машине такой метод даёт уже гораздо более точные результаты, чем визуально-ручной «подсчёт». Сам по себе счётчик не поменяет мешок с изделиями, он является лишь индикатором, поэтому упаковщик должен следить за показателями сам и при достижении расчётного количества менять тару.

Однако современные контроллеры предоставляют более широкие возможности. Машинная программа может быть модифицирована (или изначально сделана) таким образом, чтобы каждый раз при достижении заданного количества циклов (изделий) срабатывал электрический сигнал, являющийся триггером какого-либо действия. Это может быть, например, команда на световую и/или звуковую сигнализацию (с помощью встроенных ламп и сирены станка), что позволит привлечь внимание заскучавшего упаковщика к необходимости поменять мешок.

Выше мы приводили как пример цифры, при которых упаковщик должен подходить к машине каждые 15 минут. Но если таких машин будет четыре или пять, то один человек должен беспрерывно ходить между ними и оттаскивать наполнившиеся мешки, не говоря уже о том, чтобы транспортировать эти мешки на склад или следить за количеством изделий в каждой упаковке. Иначе говоря, один человек уже не справится, а скорее всего не справятся и два. При круглосуточной работе в четыре смены (а именно так и работает большинство выдувных производств) два дополнительных сотрудника — это, на самом деле, восемь дополнительных ежемесячных окладов к уплате, плюс дополнительный, как правило, малоорганизованный контингент для контроля.

Здесь мы можем обратиться к возможности автоматизированной сортировки флаконов по мешкам/коробкам. Организовать это не так сложно. Во-первых, нам понадобится система детекции и подсчёта готовых изделий — это могут быть вышеописанные данные по выполненным машинным циклам, но лучше использовать контроль, привязанный к физическому наличию изделий. Например, на конвейере изделий может быть установлен фотодатчик, фиксирующий каждый проход флакона, или склиз, по которому готовые изделия выпадают из машины, может быть оборудован датчиком импульсов так, что каждый выброс изделий на склиз будет подсчитан. Во-вторых, система должна включать несложный контроллер, способный через каждое определённое (настраиваемое) количество изделий подать сигнал на смену мешка/коробки. В-третьих, нужен исполнительный механизм смены тары. Он может быть реализован по-разному, но обычно всё сводится к трём вариантам:

- Линейный: изделия перемещаются по конвейеру, вдоль которого установлены мешки (или короба), перед каждым мешком установлен фотодатчик и толкатель; сначала все изделия подсчитываются и сбрасываются в первую упаковку по ходу движения, по достижению нужного количества в первом мешке первый толкатель перестаёт срабатывать, и флаконы доходят до второго датчика и толкателя, который считает и сбрасывает изделия аналогично; далее конвейер может быть оборудован любым количеством точек сброса в зависимости от планировки участка.

- Ротационный: мешки закреплены на вращающейся подставке-стойке, которая при каждом новом повороте подставляет предустановленный на неё пустой мешок, а отводит заполненный.

- Дискретный: точка выхода изделий оборудована переключающейся между двумя положениями заслонкой, которая направляет изделия сначала в один мешок, затем по достижению заданного количество в другой, а затем снова в первый; система является простейшей и рассчитана всего на две упаковки, но зато наиболее проста в исполнении и компактна.

Автоматическая сортировка изделий не уменьшает количество мешков с продукцией и никак не влияет на интенсивность их заполнения. Но при оборудовании цеха из нескольких машин такой системой работа упаковщика сведётся к транспортировке готовых мешков от станков к месту хранения. Это он может сделать, например, воспользовавшись мобильной телегой с большим контейнером (или поддоном в случае перевозки коробок), чтобы за один заход отвезти всю заполненную на данный момент тару с продукцией, а затем спокойно успеть вернуться для забора следующей партии. При верной организации системы мы смогли бы обойтись одним рабочим в смену там, где раньше было задействовано три.

Упаковка в лотки

Условная группа выдувных изделий объёмом приблизительно от 100 до 1000 мл навалом упаковывается уже значительно реже. В этот ёмкостной диапазон входят флаконы и бутылки для косметики, бытовой химии, пищевых продуктов, технических продуктов и в меньшей степени фармацевтики. Современный бизнес и современная логистика диктует необходимость снижения транспортной и складской нагрузки, а при объёме от 0,5–1 л флаконы, упакованные навалом, занимают ощутимо больший объём по сравнению с ориентированной упаковкой. Кроме того (и зачастую это более важная причина), при хранении и перевозке навалом флаконы подвержены различным повреждениям (проминаются, царапаются и т.п.).

По упомянутым причинам в качестве групповой упаковки для выдувной тары в диапазоне 100–1000 мл получили распространение картонные лотки, по площади соответствующие стандартным паллетам (обычно 1200 х 800 мм). Укладка флаконов в лотки, если она осуществляется вручную, в отличие от накопления в мешках, требует обязательного нахождения упаковщика около выдувной машины всё время. Флаконы либо приходят по конвейеру на упаковочный стол, где их сразу забирает упаковщик и устанавливает в лоток, либо сначала ссыпаются в промежуточный контейнер навалом. Если поток флаконов превышает 1000 штук в час, то один постоянно занятый упаковщик уже может не справляться. А если машина (или суммарно несколько машин) производит 2000–3000 или более изделий в час, то для упаковки этой продукции в лотки в смену нужно иметь в штате до трёх-четырёх человек только на операцию упаковки в лотки и складывания их на паллеты.

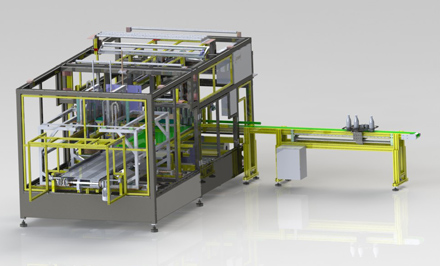

Для оптимизации этого производственного процесса можно использовать автоматические машины по упаковке в лотки. Базовая упаковочная машина этого типа состоит из конвейера, рабочего стола, планки-толкателя (приводимой обычным пневмоцилиндром), рамы, некоторых вспомогательных элементов и простейшего контроллера.

Флаконы поступают в машину по конвейеру, по накоплению полного ряда флаконов планка-толкатель перемещает ряд дальше по рабочему столу, затем конвейер набирает ещё один ряд флаконов, и он также перемещается вперёд. Таким образом, машина может собрать блок флаконов необходимого размера, и обычно это размер одного стандартного лотка. Лоток предустанавливается в рабочий стол, и готовый блок флаконов просто «завозится» туда планкой-толкателем. Упаковщику необходимо лишь снять заполненный лоток, поставить его на паллет и установить на рабочий стол пустой лоток. При ёмкости лотка в 100–200 флаконов и производительности 2000–3000 шт/час участие одного работника потребуется каждые 2–6 минут, а это значит, что один человек сможет обслуживать 2–4 подобные машины. Трудно спорить с тем, что это большой контраст по сравнению с использованием 2–4 человек на упаковочную операцию только одной (!) машины. При этом стоимость одной базовой упаковочной машины не превышает цену устройства удаления облоя экструзионно-выдувной машины.

Возможности автоматической упаковки в лотки на самом деле гораздо шире, ведь задачи, стоящие перед производителями, не менее широки. Так, флаконы часто упаковывают не симметричными рядами, а в шахматном порядке или иными шаблонами, в зависимости от геометрической формы для того, чтобы сократить паразитическое пустое пространство между ними. Для реализации разнообразных программируемых сдвигов рядов требуется несколько более сложный алгоритм работы упаковочной машины и сервопривод на планку-толкатель.

Для упаковки флаконов горловинами вниз вместо использования предустановленного лотка работник может надевать короб с одной открытой стороной на выезжающие сформированные блоки соответствующего размера (рабочий стол упаковочной машины в этом случае оборудуется конвейером). В конце конвейера может быть предусмотрен узел оборачивания готового короба с флаконами плёнкой.

Решение существует и для упаковки в лотки неустойчивых или малоустойчивых выдувных изделий, которые при прямом «заезде» на картонный лоток могут начать шататься, теряя позицию, или просто упасть. В зависимости от сложности геометрии флакона для этого используются дополнительные захваты-держатели или даже, для особых случаев, свободно программируемый робот-манипулятор.

Упаковочная машина может быть заточена и под большую производительность по однотипным изделиям и с ещё меньшим участием оператора. В такой конфигурации картонные лотки будут подаваться автоматически, а при наличии соответствующей опции формироваться автоматически (речь о загибе стенок). Рабочая зона оснащается конвейером, по которому из пределов машины выезжают готовые лотки с флаконами. Конвейер может быть любой разумной длины, поэтому на нём может уместиться несколько готовых лотков, а значит процесс потребует участия упаковщика в пропорциональное количество раз реже, чем оговоренные выше каждые 2–6 минут (при производительности 2000–3000 шт/ч и ёмкости лотка в 100–200 изделий). При такой буферизации работник может один не только собрать лотки с нескольких машин, но и сложить их на паллет, а также отвезти паллет на следующую логистическую точку.

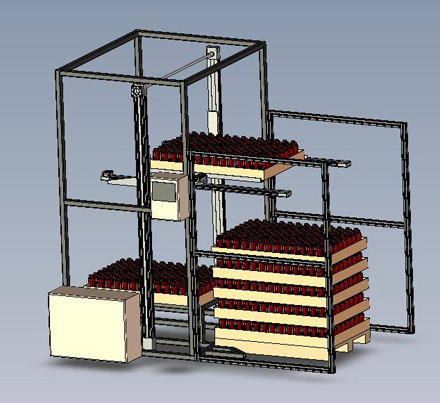

Но и это не предел для уменьшения участия работника в упаковочном процессе. С помощью автоматического паллетайзера выезжающие из упаковочной машины готовые лотки могут быть уставлены в нужное количество ярусов на паллет, а работник потребуется только после полного наполнения одного паллета. При сохранении тех же вводных и паллетировании в 10 ярусов мы говорим о необходимости вмешательства упаковщика уже не каждые 2–6, а каждые 20–60 минут.

Наконец, при наличии соответствующей опции и пустые паллеты могут подаваться в паллетайзер автоматически по мере наполнения, а готовые паллеты с продукцией автоматически по роликовым паллетным конвейерам перемещаться на склад и/или к месту отгрузки. При таком техническом раскладе выдувной цех, причём очень высокой производительности, может работать в автоматическом режиме вообще без какого-либо человеческого участия.

Ориентированная упаковка в мешки

Для канистр в диапазоне приблизительно от 3 до 30 литров на рынке устоялась групповая упаковка в полиэтиленовые мешки. Канистры складываются ориентировано, поэтому мешок принимает форму т.н. «матраса». В зависимости от типа канистр и пожелания потребителей, матрасы могут формироваться по-разному, но, как правило, их размеры стараются привязать к тем же стандартным паллетам. Например, евроканистры объёмом 5 литров обычно укладываются матрицей 4 х 8 шт так, что один ярус включает в себя 32 канистры.

Ориентированная упаковка в мешки получает распространение и для выдувной тары других размеров и категорий, ведь по сравнению с картонными лотками такой способ упаковки дешевле по расходному материалу, защищает выдувные изделия от пыли и загрязнений и предотвращает от рассыпания флаконов при переносе (или переворачивании) готового блока.

Если канистры в диапазоне 3–30 литров ориентировано упаковывать в мешки вручную ещё представляется возможным, то для мелкой тары это становится чрезвычайно (зачастую неоправданно) трудоёмко. Для автоматизации процесса существуют специализированные упаковочные машины.

Очевидно, что даже базовая машина для упаковки в мешки ощутимо сложнее технически базовой упаковочной машины для картонных лотков. Подобное устройство не только формирует программируемые блоки из изделий, но и с помощью системы специальных захватов оборачивает блок полиэтиленовой плёнкой из предустановленных в машину рулонов. После оборачивания мешок герметично запаивается и выводится по конвейеру наружу. Среди распространенных расширений такого упаковочного модуля можно выделить следующие опции:

- Паллетайзер для укладки готовых матрасов ярусами на предустановленный паллет с возможностью автоматической смены паллет и транспортировки готовых паллет с продукцией в место хранения/отгрузки (аналогично упаковочным решениям для лотков).

- Система автоматической смены рулонов с плёнкой

- Система сбора обрезков плёнки

- Термотуннель для термоусадочного эффекта, укрепляющего матрас с изделиями

- Дополнительные роботизированные захваты для геометрически сложных и неустойчивых изделий

Известно, что один опытный работник может при упаковке в мешки стандартных евроканистр 5–10 литров справиться с одной выдувной машиной даже довольно высокой производительности (2 гнезда и более). Но при использовании автоматической упаковочной машины одного такого работника «хватит» уже на 4–5 выдувных станков. Не стоит забывать и о том, что запаянный (или тем более термоусаженный) матрас всегда стабильнее, прочнее и чище, чем сформированный вручную и связанный мешок.

Современные упаковочные машины для мешков относительно легко перенастраиваются с одного изделия на другое с возможностью сохранения в памяти и быстрой загрузки базовых настроек. Это делает работоспособными варианты организации производства с использованием одной упаковочной машины на несколько единиц выдувного оборудования, производящего родственную, но всё же различную продукцию. В этом случае допускается промежуточное хранение готовых выдувных изделий навалом, а затем установка их вручную на конвейер упаковочной машины и запайка в мешки (последовательно срабатывается сначала один формат, затем после перенастройки упаковочной машины следующий и т.д.). Такой вариант целесообразен для относительно крупных, устойчивых и лёгких для ручной установки на конвейер изделий, например, для канистр объёмом 5–10–20 литров и подобных ёмкостей.

***

Считая экономическую целесообразность от применения автоматизации при групповой упаковке выдувной тары, мы уделили много внимания прямым финансовым выгодам от сокращения штата низкоквалифицированной рабочей силы, но не стоит забывать, что преимущества механизированного подхода простираются далеко за пределы бухгалтерской отчётности. Не менее важной (а для многих предприятий и даже более значимой) проблемой является пресловутый человеческий фактор. Персонал, занятый на такой работе, это наименее контролируемая и наименее предсказуемая прослойка сотрудников. Но без выполнения их работы невозможно функционирование выдувного производства. Не редки ситуации (и многие читатели этой статьи наверняка вспомнят свои практические примеры), когда при чётко отлаженном производстве выполнение заказа срывалось (или было близко к этому) из-за «капризов» низкоквалифицированной рабочей силы. Стоит хотя бы вспомнить известный автору случай, когда на одном из предприятий в ночную смену упаковщица просто попросила наладчика остановить станок до утра, потому что… устала.