Статья впервые опубликована в сети 15 апреля 2010 года, а также в №3, 2010 журнала «Пластикс» / Обновлена 23 февраля 2021 года

Зачастую экструзионно-выдувное формование воспринимается лишь как технология производства всевозможных бутылок, банок, флаконов и канистр, т.е. упаковочных ёмкостей. В реальности возможности технологии простираются далеко за пределы упаковочной индустрии.

Экструзионно-выдувным методом можно получить по сути любую по геометрической форме полую полимерную деталь. Это и есть основное преимущество технологии. Другое преимущество заключается в относительной дешевизне оснастки, относительной простоте и быстроте её изготовления. При выдуве из ПЭТ-преформ оснастка ещё проще и ещё дешевле, но сама технология сильно сужает свободу формы изделия и в целом действительно ограничена бутылками и банками без ручек, т.е. чисто упаковочным сектором. Ротационное формование ёмкостей чересчур специализированный метод, подходящий оптимально лишь для очень крупных ёмкостей, выпускаемых очень малыми тиражами.

Неупаковочные применения экструзионно-выдувного формования, по сравнению с упаковочными, характеризуются большей рентабельностью – большей порой в несколько раз. Однако чтобы ощутить все плюсы высокой рентабельности, необходимо учесть и все нюансы. Во-первых, подобные производственные проекты обычно подразумевают большие инвестиции (особенно если речь идёт об автокомпонентах), оборудование и оснастка низкого уровня просто не может справиться с поставленной задачей. Во-вторых, массовых упаковочных тиражей в технических (неупаковочных) проектах просто нет. Заказы характеризуются небольшими количественными объёмами и широким ассортиментом (часто ещё и сезонностью). Другими словами, прессформ приходится иметь много и менять их необходимо весьма часто. В-третьих, из-за сложности технических деталей для их финишной обработки (удаление облоя, создание дополнительных отверстий, сборка с другими деталями и т.п.) требуется «навороченная» и дорогая автоматизация, либо дополнительные человеческие ресурсы.

Рассмотрим внимательнее неупаковочные отрасли, где применяются полые детали, полученные экструзионно-выдувным формованием.

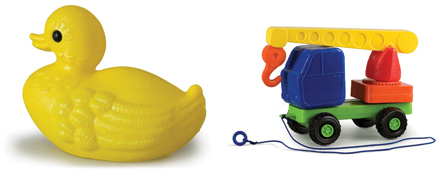

1. Игрушки

Экструзионно-выдувное формование подходит для производства множества видов игрушек. От маленьких шаров для сухих бассейнов до полновесных элементов детской игровой площадки (горки, домики и т.п.).

Относительно небольшие и относительно простые выдувные игрушки – это шарики, кубики, пирамидки, кольца, кегли, цилиндры. Подобные изделия можно изготавливать на стандартных экструзионно-выдувных машинах малого и среднего размера.

Отличная «выдуваемость» изделий, полученных экструзионно-выдувным методом, позволяет изготавливать игрушки самых сложных и причудливых форм. Это могут быть куклы любых размеров и другие фигурные детали, например, утёнок для игры в ванной. Из выдувных элементов можно составлять и более сложные игрушки, например, игрушечный грузовик.

К крупногабаритным выдувным игрушкам можно отнести большие фигуры, на которых ребёнок может сидеть, например, фигурка коня, черепахи или тому подобное. Такие массивные детали изготавливают на экструзионно-выдувных машинах с аккумуляторной головкой.

В целом, все выдувные игрушки характеризуются отсутствием горловины и вообще сколько-нибудь заметного отверстия. Сжатый воздух для выдува изделия подаётся внутрь прессформы через тонкую пневмоиглу, и в результате на изделии остаётся только небольшое отверстие диаметром 1–2 мм. Есть возможность получить изделие вообще без отверстия, что часто требуется, в частности, для шариков или игрушек, используемых в ванной и/или бассейне. Методики получения таких изделий различны и составляют ноу-хау производителя выдувных изделий и/или производителя выдувного оборудования.

Как правило, все игрушки выдуваются из полиэтилена. При особых требованиях к мягкости изделия и отсутствию острых заусенцев применяется также более эластичный этиленвинилацетат.

2. Лейки

Пластиковая лейка выигрывает у лейки из металла и по техническим, и по экономическим параметрам.

Главная особенность производства экструзионно-выдувных леек из полиэтилена заключается в большой проекции заготовки. Ручка и носик лейки увеличивают площадь необходимого фрагмента экструзионного рукава в 1,5–3 раза по сравнению с необходимым фрагментом только для корпуса. Эта особенность влечёт за собой целый ряд технологических нюансов. Во-первых, это увеличивает размер прессформы и требования по усилию смыкания выдувной машины. Во-вторых, приводит к образованию значительного количества технологического облоя. Если со вторым проблем меньше (облой в любом случае здесь же запускается во вторичное использование), то первое означает необходимость использования заведомо большего типоразмера выдувной машины, чем того, казалось бы, требует литраж лейки. Так для производства домашних леек объёмом 1–2 литра требуется машина 5-литрового класса, а для садовых леек 5–15 литрового объёма — машина 20/30-литрового класса.

Снизить требования к выдувной машине можно путём изменения конструкции лейки. Если носик производить отдельно методом литья под давлением, то площадь проекции выдувной части лейки значительно уменьшится. Уменьшится размер прессформы, усилие смыкания и количество облоя. Литьевой носик при такой концепции изделия будет накручиваться на резьбовое основание, выполненное в лейке вместо полноценного носика.

Пластиковые лейки нужны в каждом хозяйстве, но это изделия многократного использования, а значит, к сожалению для производителей, промышленные масштабы их потребления не могут быть действительно велики. Тем более это типовой товар «дачного сезона», который в холодное время года вообще не продаётся.

3. Тубусы

Тубус для хранения чертежей — почти идеальная деталь для производства методом экструзионно-выдувного формования. Круглая в сечении и с постоянным диаметром.

Из-за достаточно большой длины детали для размещения прессформы на тубус в узле смыкания выдувной машины необходимо много свободного пространства по вертикали. Обычно достаточно места имеют машины без направляющих под плитами (направляющие расположены сбоку). Или машины с нижним выдувом. Для поддержания нужного состояния экструзионного рукава с учётом большой длины изделия рекомендуется использовать аккумуляторные головки. Широкие отверстия тубуса вырезаются или вручную, или с помощью автоматических ротационных обрезчиков. Если тубус состоит из нескольких коротких компонентов, то их размещают в одной форме и после выдува разрезают.

Объём рынка такого отдельно взятого изделия как тубус не очень велик. В частности, на российском рынке тубусов полностью властвует компания СТАММ из Саратова, производящая эти детали с 2005 года.

4. Плафоны / Светильники

Возможность экономически и технически удобного и эффективного получения ёмкостей любых размеров из самых разных материалов нашла применение в отрасли светотехники.

Простой плафон представляет из себя шар с небольшой резьбовой горловиной — такая деталь без особых сложностей формуется на выдувной машине. Автоматизировать выемку и обрубку облоя для такого изделия также возможно, но необходимо предусмотреть специальные направляющие для сохранения вертикального положения шара, который не имеет устойчивого дна в отличие от типового флакона или бутылки.

Из обычного неокрашенного полиэтилена можно получить аккуратный матовый плафон, который будет прочным, лёгким и абсолютно небьющимся. Эти свойства отлично вписываются в т.н. антивандальную концепцию, поэтому полимерные плафоны сегодня находят применения в городском хозяйстве. Для производства плафонов можно использовать прозрачные материалы, такие как полистирол или поликарбонат. Эти материалы обеспечат прозрачность и глянец, придавая плафону элегантный внешний вид. Подобные прочные и лёгкие светильники находят самое разное применение и снаружи, и внутри помещений.

Наконец, никто не ограничивает форму плафона. Это может быть и простой шар, и фигурное изделие в виде какого-либо образа. Последний вариант может быть использован для изготовления необычных детских светильников.

5. Детские кресла

Принятые сегодня стандарты автомобильной безопасности предусматривают перевозку детей в автомобиле в специальных креслах.

Кресло состоит из двух пластиковых элементов — сидения и спинки, а также обшивки и ремней безопасности. Сидение и спинка — типичные современные экструзионно-выдувные детали. Достаточно сложные по геометрии с различными отверстиями и выступающими деталями, эти изделия требуют особого внимания в части экструзионно-выдувной формы. Её производство будет трудоёмким.

Спинку необходимо размещать на машине 30-литрового класса с аккумуляторной головкой, а сидение может «уместиться» и в меньшую, например, 10-литровую модель. Однако если учесть, что обе детали обычно делаются на одном предприятии, на практике для них используется та же самая машина с периодической переменой прессформ.

6. Ящики для инструментов

Экструзионно-выдувные ящики для инструментов отличаются от литьевых, во-первых, тем, что состоят из одной неразделимой детали. Во-вторых, более плотным фиксированием инструментов.

Выдувной ящик — это, по сути, полая ёмкость с выемками под закрепляемые инструменты и детали. При такой концепции инструменты располагаются в соответствующих гнёздах «в натяг» благодаря упругости полиэтиленовых стенок выдувного изделия. Литьевой ящик имеет стандартные стенки и делается из более жёсткого и менее упругого полипропилена. Для закрепления в нём любого элемента требуются всевозможные ушки и язычки. Это, в целом, нормально для хранения одного большого инструмента (например, дрели), но не очень удобно, если нужно закрепить в ящике множество мелких элементов (например, набор ключей, наконечников, свёрл).

К сожалению, сегодня на российских прилавках превалируют наборы инструментов, импортируемые из Тайваня и других стран, соответственно и сами выдувные ящики производятся там же. Тем не менее, появляются и российские производства как различных инструментов, так и выдувных ящиков, и, вероятно, у этого изделия могут быть интересные перспективы.

В зависимости от размера выдувные ящики производятся на машинах 10/20 или 30 литрового класса. Из опций необходимо предусмотреть систему выдува иглой, а в остальном используется стандартное оборудование.

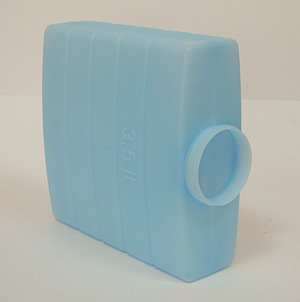

7. Другие технические изделия

Помимо уже описанных выше сравнительно известных применений экструзионно-выдувное формование также используют для производства некоторых других технических изделий узкой специализации.

Экструзионным выдувом производят, например, аккумуляторы холода. Это узкие прямоугольные ёмкости, заполняемые жидкостью с большой теплоёмкостью, и используемые как элемент охлаждающих устройств. Аккумуляторы холода помогают стабилизировать холодную среду.

Если выдувным формованием производятся детские куклы, то неудивительно, что таким же образом можно производить и «взрослые» манекены.

Другим необычным применением экструзионно-выдувного формования является производство плавучих причалов. Плавучий причал состоит из скрепленных между собой кубических полиэтиленовых ёмкостей с ушками. Объём ёмкостей 50-100 литров. Соединённые между собой они образуют достаточно устойчивую искусственную поверхность на воде, которая по размерам ограничена только количеством установленных блоков.

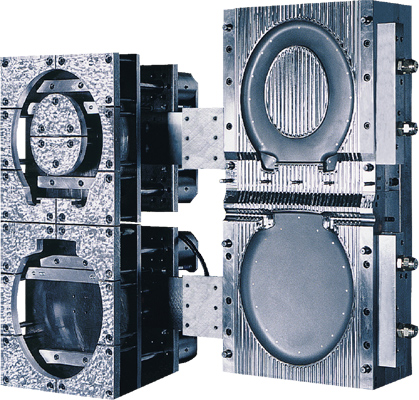

В различных регионах мира эктрузионно-выдувное формование используют для изделий, которые мы в России и СНГ привыкли воспринимать как литьевые. Так, в Латинской Америке экструзионным выдувом получают сидения для унитазов, а в Азии на экструзионно-выдувных машинах производят столешницы для садовой мебели.

Наконец, технические экструзионно-выдувные полые детали используются в электронных устройствах в качестве баков и ёмкостей всевозможных назначений.

***

Непрерывное совершенствование экструзионно-выдувной технологии позволяет постепенно внедрять её при производстве всё новых изделий и упаковочного и неупаковочного типа. В первой части материала мы обсудили большинство известных «технических» применений выдува, но не упомянули о втором по популярности после упаковки применении метода. Речь идёт об автокомпонентах и именно этой теме будет посвящена вторая часть статьи.