Статья впервые опубликована в сети 16 апреля 2014 года, а также в №3, 2014 журнала «Пластикс» / Обновлена 27 февраля 2021 года

Характеризуя оборудование и, в частности, экструзионно-выдувные машины, мы часто употребляем такие критерии, как «качественная», «стабильная», «надёжная» (или соответствующие антонимы), однако действительно измеряемый технико-коммерческий критерий у машины только один — производительность. Впрочем, стоит сразу внести уточнение: говорить можно о производительности всего экструзионно-выдувного комплекса, у «голого станка» никакой производительности нет. И сколь просто звучит название этого параметра, столь сложный набор факторов и условий составляет его и оказывает влияние.

1. Составляющие производительности

Здесь и далее для обсуждения производительности будем использовать термин «цикл». Цикл — время, в течение которого машина производит одно изделие или партию изделий (если речь о многогнёздном производстве). Исходя из цикла, мы можем определить производительность машины в заданный период времени. Для одностанционных машин типовой расчёт будет выглядеть так: 3600 / ЦИКЛ * КОЛ-ВО ГНЁЗД = ПРОИЗВОДИТЕЛЬНОСТЬ В ЧАС. Для двухстанционных машин расчёт выглядит также, только нужно правильно понимать количество гнёзд. У двухстанционной двухручьевой машины 4 гнезда, а время цикла — это полное время работы одной станции. Очень часто (из-за некорректного перевода машинных контроллеров или по иным причинам) встречается путаница, когда временем цикла двухстанционной машины называют промежуток между обрезками рукава, в то время как это лишь половина реального цикла, ведь рукав обслуживает две станции.

Общий цикл работы одной станции является суммой двух больших этапов (времён), которые можно условно назвать «машинным временем» и «временем выдува» (или «временем охлаждения»). Каждый из этих периодов в свою очередь разбит на более мелкие этапы, которые следует разобрать отдельно.

Машинное время — это суммарное время, затраченное машиной на перемещения, а именно на следующие операции:

- Смыкание прессформы под головкой

- Перемещение каретки под выдувные дорны

- Подвод (опускание) выдувных дорнов в прессформу

- Раскрытие прессформы

- Перемещение каретки обратно под головку

Примечание: указанная последовательность относится к экструзионно-выдувным машинам с непрерывной экструзией и верхним выдувом. Для аккумумуляторных машин с нижним выдувом (где каретка расположена стационарно) машинное время состоит из следующих операций: смыкание > подвод выдувного дорна > раскрытие > выем изделия из прессформы > выталкивание рукава аккумулятором.

Время выдува (охлаждения) — это суммарное время, пока прессформа находится в полностью закрытом положении. В течение этого времени внутри закрытой прессформы успевает произойти три последовательных процесса: во-первых, формование изделия из заготовки (раздув рукава до стенок прессформы), во-вторых, непосредственно охлаждение (в течение этого времени внутри изделия поддерживается избыточное давление) и, в-третьих, стравливание избыточного давления из изделия (или разгрузка).

2. Машинное время и сухой цикл

Все, кто когда-либо изучал спецификации экструзионно-выдувных машин, сталкивались с таким параметром как «сухой цикл». Технически сухой цикл — это сумма минимальных времён необходимых машине, чтобы последовательно выполнить пять вышеописанных операций составляющих машинное время. И вот здесь нужно отметить различие между понятием «сухого цикла» и «машинным временем» в реальном производстве. В теории мы говорим об одном и том же времени, но значение сухого цикла, указываемое в каталогах и предложениях производителей выдувного оборудования, почти в каждом случае будет меньше, чем фактическое машинное время, полученное на заводе. Популярной ошибкой (встречавшейся автору и на самом высоком уровне в международных упаковочных корпорациях) является расчёт общей производительности, базирующийся на каталожном значении сухого цикла.

Это различие возникает по двум основным причинам. Во-первых, разные производители выдувных машин по-разному считают сухой цикл. Так, кто-то честно запускает машину без материала с обнулёнными задержками и замеряет временные результаты в течение часа. Кто-то измеряет отдельно каждое движение на максимальной скорости, а потом на калькуляторе получает сумму для сухого цикла — проблема такого расчёта в том, что иногда машина может повторить сумму этих времен лишь на протяжении нескольких циклов, а затем… кончается заряд гидроаккумулятора. Встречаются и производители (которые самолично подтверждали это автору), указывающие сухой цикл без времени подвода выдувного дорна.

Во-вторых, технологическая настройка экструзионно-выдувного процесса в подавляющем большинстве случаев просто не позволяет стабильно работать с нулевыми задержками перед началом каждого движения, и немногим реже не позволяет работать со скоростями исполнительных механизмов, выставленными на 100%. В особенности это проявляется при производстве такого распространённого выдувного изделия, как канистра с утопленной ручкой (евроканистра). При раскрытии прессформы и извлечении из неё евроканистры необходимо чётко регулировать скорость раскрытия, в противном случае могут происходить деформации изделия и/или другие неприятные последствия, вплоть до преждевременного соскальзывания изделия с выдувного дорна. При смыкании прессформы скорость также не должна быть избыточной, иначе можно получить неправильное складывание рукава в критических местах канистры, что приводит к ненужным утолщениям, или наоборот прослабленным зонам, или даже дырам на дне или под ручкой. Слишком быстрый подвод выдувного дорна при производстве евроканистры также невозможен — выдувной дорн должен сначала приблизиться к закрытой форме и немного раскрыть экструзионный рукав воздухом, и только потом полностью заходить в прессформу. Рукав после смыкания полуформ имеет тенденцию заваливаться внутрь или в сторону какой-то из своих частей (или полностью), и без аккуратного предварительного раскрытия выдувной дорн только «загонит» завалившийся фрагмент ещё глубже в изделие, неминуемо приводя к браку или затруднению при удалении облоя.

Описанные (а также иные здесь неописанные) нюансы в разной степени проявляются и при производстве других выдувных изделий, однако на евроканистрах их можно заметить особенно явно.

Как мы можем увеличить производительность за счёт машинного времени?

Понятно, что скорости исполнительных механизмов должны быть выставлены на максимум, но в рамках технологический ограничений, о которых мы говорили выше. Задержки между операциями настраиваются аналогично. Везде нулевыми они быть не могут по похожим причинам, технологическим и техническим. При слишком коротких задержках между перемещениями в машине могут возникать вибрации, и это можно назвать исключительно технической причиной. После обрубки массивного верхнего облоя (конечно, при определённом дизайне изделия и при определённой конструкции узла вырубки), ему нужно какое-то время чтобы упасть — если каретка начнёт перемещение обратно под головку раньше, то облой может застрять в подвижных частях машины и нарушить процесс — и это яркий пример технологической причины. В конечном итоге скорости и задержки должны быть «подлизаны» таким образом, чтобы соблюдать баланс: не тратить время на холостые микропростои, но и не дёргать машину, нарушая стабильность процесса и качества изделия. И в любом случае полученное после всех этих оптимизаций машинное время будет больше, чем сухой цикл машины, заявленный в каталоге.

Помимо настроек скорости и задержек, т.е. параметров, на которые пользователь оборудования может повлиять после его покупки, есть скоростные возможности машины, которые закладываются её типоразмером и техническим исполнением.

Если вы производите какое-то изделие на 2 гнёздах на машине с полным ходом каретки между положениями 300 мм, то при изготовлении точно такого же изделия с таким же охлаждением на 8 гнёздах, но на машине с ходом каретки 1000 мм, при абсолютно идентичных технологических настройках (как то скорость смыкания, подвода выдувных дорнов, задержках и др.) ваше машинное время будет как минимум на 2-3 секунды медленнее.

Техническая реализация приводов машины также оказывает прямое влияние на нерегулируемую часть машинного времени. Так, хорошая пропорциональная гидравлика с обратной связью или электрический привод безусловно позволяет узлам перемещаться быстрее без вибрации машины за счёт плавного торможения. В первую очередь это актуально для перемещения каретки, поскольку это единственное движение, которое безотносительно технологии можно выполнять на максимальной скорости. И чем больше типоразмер машины, тем больший эффект даёт хорошее исполнение.

3. Время охлаждения

Как правило, время охлаждения составляет большую часть общего цикла по сравнению с машинным временем. Чем больше изделие, тем более важным становится время охлаждения и менее значимым машинное время. Для тонкостенной кисломолочной бутылочки объёмом 50 мл соотношение может быть и 50/50%, а для химической канистры объёмом 30 л это будет уже 20 на 80% в пользу времени охлаждения.

Рассмотрим факторы, влияющие на время охлаждения, и возможности их сократить.

3.1 Прессформа

Машинное время (о котором говорилось выше) и другие факторы (о которых будет говориться ниже) меркнут по важности по сравнению с фактором прессформы. Охлаждаемые водой стенки прессформы обеспечивают основной эффект затвердевания полимера из стадии только принявшей конечную форму под воздействием воздуха заготовки в стадию физически устойчивого изделия.

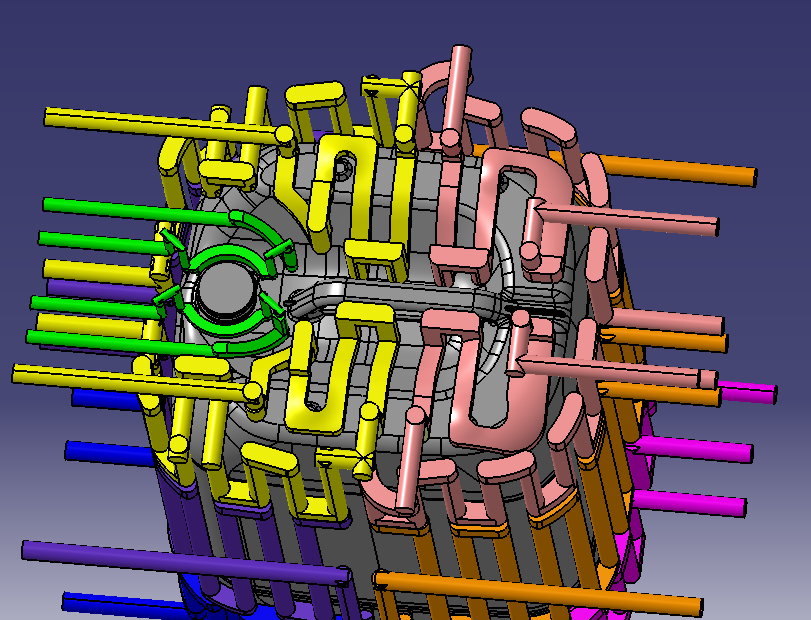

Самый понятный и распространённый способ формирования в прессформе охлаждающих каналов предусматривает их сверление. Чем ближе удаётся провести такие каналы к поверхности изделия и чем больше их удаётся сделать по диаметру, тем эффективнее охлаждение и тем короче цикл охлаждения. Очевидно, что чем изощрённее геометрия изделия, тем сложнее подобраться ко всем его точкам, особенно учитывая, что самые сложные для доступа области изделия часто как раз и являются наиболее критичными с точки зрения охлаждения (например, район ручки канистры).

Другая технология, она называется shell cooling, предусматривает фрезеровку каналов охлаждения сложной формы по всему телу прессформы. При такой конструкции для воды фрезеруются целые полости, причём максимально массивные и повторяющие геометрию изделия, в то время как при традиционной технологии системы охлаждения методом сверления каналы лишь отдалённо связаны с геометрией изделия. Внутри фрезерованных полостей устанавливают полимерные вставки, которые направляют поток воды и сглаживают углы, обеспечивая максимальную турбулентность прохода жидкости сквозь всю прессформу. Выполненные по принципу shell cooling контуры охлаждения проходят максимально близко к поверхности изделия (для канистр 5-10 л на расстоянии всего 4 мм) и обеспечивают наиболее эффективный теплообмен.

Что касается сравнения эффективности двух технологий по реальному результату, то немецкая компания FHW Moulds, будучи одним из пионеров концепции shell cooling, утверждает, что данная методика даёт усреднённо не менее 30% выигрыша по времени охлаждения, по сравнению с традиционными прессформами. Понятно, что эти цифры весьма условны, и прессформы с просверленными контурами охлаждения могут быть исполнены на совершенно различном уровне (плохо сделанная оснастка с охлаждением shell cooling автору пока не встречалась). Тем не менее, однозначно можно утверждать, что чем больше и сложнее по дизайну изделие и чем больше толщина стенки, тем эффективнее технология shell cooling. Начиная с канистр 5 л и больше экономия по времени охлаждения вполне может превысить и 30 и 50%. Так, и это пример из практического опыта, время цикла на «средненькой» (по уровню) прессформе с традиционным охлаждением для евроканистры 20 л составляет 55-60 сек., а на прессформе с фрезерованными контурами охлаждения при прочих равных — 30-35 сек. Вместе с тем, выдувая простой лёгкий круглый флакон объёмом 100 мл, вы разницы между двумя технологиями охлаждения не почувствуете.

Естественно, трудоёмкость изготовления прессформ c контурами охлаждения shell cooling намного выше и на цене оснастки это отражается соответствующим образом. Но и прибыль от дополнительно произведённых за то же время на той же машине изделий (конечно, при условии, что все эти изделия проданы) довольно быстро окупит разницу в цене.

Мы выделяем ещё одну концепцию системы охлаждения, которая является комбинацией прямых просверливаемых каналов, расположенных около основного тела изделия, и геометрически сложных фрезерованных контуров, расположенных в критических для усадки и/или труднодоступных секциях. Такую концепцию мы называем 3D-охлаждение.

Прессформы с 3D-охлаждением очень эффективны по времени цикла (в некоторых случаях вполне сравнимы с немецким shell cooling), но, оставаясь достаточно трудоёмкими в изготовлении, всё-таки более доступны по цене.

3.2 Воздух

Главное отличие в охлаждении между литьём под давлением и экструзионно-выдувным формованием в том, что изделие в первом случае охлаждается водой с обеих сторон, а при выдуве — только наружная поверхность. Благодаря этому, при литье для затвердевания изделия с толщиной стенки в пределах 1 мм требуется лишь пара секунд, а в экструзионном выдуве обычно в несколько раз больше времени.

С внутренней стороны выдувного изделия в процессе охлаждения находится сжатый воздух, и именно от него зависят дополнительные возможности для сокращения цикла.

В стандартном процессе сжатый воздух, будучи единожды поданным в изделие, поддерживается внутри вплоть до начала разгрузки (стравливания), т.е. до конца цикла охлаждения. Разумеется, горячие стенки изделия разогревают и сжатый воздух, что исключает какую-либо поддержку охлаждению с внутренней стороны ёмкости. Чтобы использовать сжатый воздух на благо охлаждения, необходимо организовать его циркуляцию во время цикла. Для этого выдувной дорн разделяется на два канала так, что через один из них идёт постоянное стравливание воздуха, а через другой постоянная подача для поддержания внутри изделия стабильного давления. Таким образом, нагретый воздух покидает прессформу, а сжатый воздух исходной температуры регулярно подаётся. Создаваемый по такому принципу вентиляционный эффект ощутимо сокращает требуемое время охлаждений для канистр более 5 литров (чем толще стенки, тем больше эффект).

Диаметры отверстий подачи воздуха также имеют значение. Сколь просто бы это не звучало, но чем больше отверстие, тем быстрее изделие принимает форму после подачи выдувного дорна и, что важнее, тем быстрее воздух разгружается из изделия после окончания охлаждения.

Примечание: Скорость разгрузки имеет важнейшее значение, поскольку в этот период цикла прессформа всё ещё закрыта (время цикла идёт), но изделие уже практически не охлаждается, т.к. избыточное давление снято и стенки больше не прижимаются вплотную к поверхности прессформы.

Дальнейшего улучшения показателей можно добиться принудительно охлаждая подаваемый на выдув сжатый воздух, для чего существует специализированное оборудование. Обычно предлагается два принципиальных уровня охлаждения воздуха — лёгкое охлаждение до температуры +5 градусов, и глубокое охлаждение до -35 градусов. Первый вариант не требует большого бюджета и вмешательства в экструзионно-выдувную машину, при условии, что она уже оборудована системой циркуляции воздуха в процессе охлаждения. Перед применением глубокого охлаждения все чувствительные пневматические компоненты (в первую очередь клапаны) должны быть заменены на специальные модели, пригодные для использования при температурах -35 градусов — стандартная пневматика, как правило, на такие применения не рассчитана. Тем не менее, даже учитывая довольно солидный бюджет установок глубокого охлаждения, их использование может быть вполне оправдано экономически, ведь конечная оптимизация времени цикла достигает 30-35%.

3.3 Дизайн изделия

Изделие извлекается из прессформы настолько быстро, насколько это возможно, с тем чтобы после завершения усадочных процессов оно всё ещё соответствовало требованиям. Из относящихся к конструкции изделия основной критерий, устанавливающий время охлаждения, это, безусловно, его объём. Объём влияет на все базовые параметры дизайна изделия: среднюю толщину стенок, время, необходимое на формование сжатым воздухом, время стравливания воздуха, диаметр горловины и т.п. Но отметим и другие менее явные факторы, оказывающие влияние на возможность более раннего или более позднего извлечения ёмкости из прессформы.

3.3.1 Горловина

Горловина является одним из наиболее критических фрагментов изделия с точки зрения охлаждения (впрочем, как и все нижеперечисленные элементы). При недостаточном охлаждении горловины усадка приводит к её т.н. «овализации», а это означает невозможность корректного укупоривания и/или проблемы с герметичностью и, вероятно, с внешним видом.

Часто требования к чересчур длительному охлаждению вызывает излишняя толщина стенок в горловой области, поэтому при возможности её следует сократить путём увеличения диаметра выдувного дорна с сохранением прежнего диаметра наружных стенок в прессформе.

Примечание: Во всех современных экструзионно-выдувных машинах выдувной дорн охлаждается водой. Конструктив системы охлаждения выдувного дорна с точки зрения теплообмена (и, в частности, применение для изготовления наконечника таких материалов, как бериллиевая бронза) является немаловажным элементом для достижения эффективного охлаждения горловой области.

К сожалению, в некоторых ситуациях увеличить внутренний диаметр горловины (что равносильно уменьшению толщины её стенок) не представляется возможным просто потому, что укупорка предусматривает применение вставок, прижимающихся к внутренней поверхности горла (для обеспечения герметичности или для других целей, например, так может держаться дозатор-капельница). В таких случаях при увеличении внутреннего диаметра вставляемый фрагмент просто недостаточно плотно соприкасается с внутренними стенками, а изменить конструкцию вставки (читай, переделать литьевую прессформу) почти всегда довольно проблематично или невозможно. Чтобы избежать подобных разногласий при разработке дизайна ёмкости, необходимо также обратить внимание на дизайн укупорки и при необходимости внести коррективы в оба изделия ещё до того, как оснастка будет изготовлена.

3.3.2 Дно

Как не оптимизируй выдувной процесс, но в области дна изделия всегда будут скапливаться некоторые утолщения массы и внутренние напряжения, что приводит при недостатке охлаждения к «выпиранию» центральной части дна (оно становится выпуклым) и потере готовым флаконом устойчивости на поверхности (эффект «неваляшки»).

Чтобы не затягивать время охлаждения и при этом иметь устойчивую ёмкость, необходимо при проектировании донной области соблюдать т.н. противоусадочный принцип. Он заключается в том, что поверхность должна углубляться внутрь изделия ближе к центру и быть наиболее низко расположена по краям. Реализация этого принципа может быть различной в зависимости от конкретного изделия — и плавная воронка-углубление от краёв к центру, и ярко выраженные «ножки» при плоском дне. Кроме того, на больших поверхностях дна можно добавить рёбра жёсткости различной конструкции. Здесь же важно помнить, что слишком резкое углубление дна, особенно с малыми радиусами скругления, может привести к невозможности извлечения флакона из прессформы вследствие чрезмерного поднутрения (изделие застревает и/или деформируется в форме при раскрытии).

Все эти шаги направлены на нивелирование эффекта «распирания» дна в процессе усадки с тем, чтобы по её итогам изделие всё ещё сохраняло устойчивость.

Пример из практики автора: В процессе работы над одним из проектов мы столкнулись с необходимостью сократить цикл производства очень сложного по геометрии косметического флакона объёмом 400 мл с 17 до 14 секунд. Прессформа была довольно среднего качества и при цикле менее 17 секунд флакон неуклонно терял устойчивость на поверхности и качался. Обстоятельства сложились таким образом, что данное предприятие смог посетить инженер-инструментальщик из другой нашей компании производителя-прессформ (не той, что сделала данную оснастку). Буквально «по старой дружбе» он взял в руки шлиф-машинку и поистине ювелирными усилиями слегка углубил крайние части дна, оформив небольшие не ярко выраженные ножки. Абсолютно одинаково на всех четырёх гнёздах! Изделия после этой доработки сохраняли устойчивость и на цикле 14 секунд (увеличение производительности на 18%!) — задача была решена. Однако, эта история не столько про «золотые руки» (хотя и про них тоже), сколько про влияние мельчайших деталей конструкции дна на производительность.

3.3.3 Плоские поверхности

Большие плоские поверхности весьма подвержены утяжкам по результатам усадочных процессов. Аналогичный эффект наблюдается и в литье под давлением, но в экструзионно-выдувном формовании проблема усугубляется не таким равномерным распределением массы (толщины стенок), а это ещё больше утягивает плоские поверхности.

Данная проблема явно проявляется при изготовлении евроканистр. «Вылизанная» по весу канистра с утопленной ручкой имеет толстостенные фрагменты в верхней и нижней частях (и большой наплыв материала прямо под горловиной), в то время как средняя часть обычно утоньшается насколько это возможно. В сочетании с минимизацией времени цикла (к которой при выдуве евроканистры стремятся все) это приводит к утяжке прежде всего лицевой стенки (под горловиной) и наклону горловины.

Разрабатывая конструкцию изделия, при наличии маркетинговой возможности плоские поверхности следует исполнять хотя бы с каким-то радиусом скругления. Чем больше удаётся сделать радиус, тем менее критичной будет данная область при недостатке охлаждения (т.е. при экстремальном времени цикла).

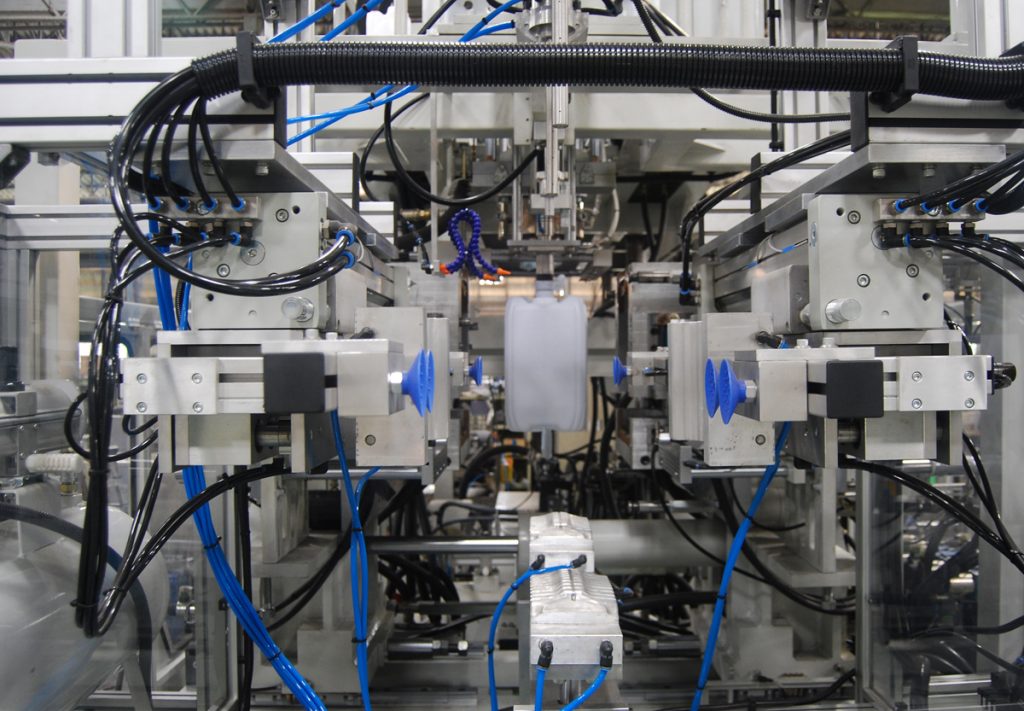

3.4 Пост-охлаждение

Системы пост-охлаждения — это решения для дополнительного охлаждения изделия уже за пределами прессформы. Применимые также и в других областях переработки пластмасс, в экструзионно-выдувном формовании они помогают без удлинения времени охлаждения бороться с негативными последствиями усадки недоостывшего изделия.

Простейший узел пост-охлаждения заключается в дополнительной дорне-трубке с отверстиями для подачи воздуха, которая входит в горловину флакона или канистры в позиции удаления облоя (либо после обрубки верхнего облоя, либо до и после). Такая система обеспечивает вентиляцию воздуха внутри изделия, что слегка помогает его доохладить.

Следующий шаг — это дорн пост-охлаждения, повторяющий внутренний диаметр горловины. Такой дорн не просто подаёт воздух, но и плотно прижимает горловину, фиксируя её в определённой позиции. Этот дорн может также быть оборудован дополнительной пластиной, которая изгибает горловину в сторону противоположную усадке. Вкупе с вентиляцией воздуха подобная конструкция позволяет добиться серьёзного улучшения стабильности горловины.

Ещё более комплексная система пост-охлаждения предусматривает прижатие изделия со стороны верхнего и нижнего шва охлаждаемыми водой масками, повторяющими геометрию ёмкости в этих местах. Иногда маски подводятся ещё и по бокам. Таким образом, наиболее горячие фрагменты изделия (коими являются верхний и нижний швы) подвергаются довольно интенсивному охлаждению водой уже за пределами прессформы, а изделие прочно фиксируется в масках, что противодействует усадочному эффекту. Верхняя охлаждающая маска при этом, как правило, сопрягается с дорном пост-охлаждения, вентилирующим внутреннюю полость изделия. Подобная станция пост-охлаждения обычно располагается уже после узла обрубки облоя (с передачей из позиции в позицию боковыми пневматическими захватами), и в результате время нахождения изделия внутри прижатых масок равняется общему времени цикла (а это значительный промежуток). Подобных станций может быть более одной, что позволяет выдерживать изделие в охлаждаемых масках на протяжении более чем одного цикла.

Наиболее оптимальная система пост-охлаждения для типовых крупных изделий (например, евроканистр 20-30 литров) включает дорн с пластиной для прижатия горловины в позиции удаления облоя, затем станцию с донной, боковыми и верхней охлаждаемыми водой масками, а затем ещё одну такую же станцию. Суммарно получается три этапа пост-охлаждения: первый в позиции удаления облоя и ещё два отдельно-стоящих. Подобная конструкция очевидно требует дополнительных инвестиций и удлиняет экструзионно-выдувную машину, но сокращение цикла может достигать 20-25%, что сторицей окупает все описанные затруднения.

3.5 Автоматизация удаления облоя

Распространённым заблуждением является игнорирование фактора автоматизации удаления облоя при оценке необходимого времени охлаждения. В то же время, удаление облоя оказывает вполне ощутимое влияние на время цикла и частенько именно этот фактор оказывается ограничивающим, не позволяющим увеличить производительность.

Облой, представляющий собой толстые сгустки материала, невозможно охладить до степени сколько-нибудь сравнимой с основными стенками изделия. Из-за этого при попытке его срубить он может вести себя непредсказуемо: мяться и прилипать к обрубочным маскам, застревать и/или деформировать изделие.

Именно поэтому качество охлаждения облоя внутри прессформы столь же важно, как и охлаждение основных стенок. Т.н. «карманы» прессформы (полости, куда сдавливается облой) должны быть правильно рассчитаны: если места для облоя слишком много, то он не будет должным образом соприкасаться со стенками прессформы, а значит будет плохо охлаждаться; если карман наоборот слишком маленький, то излишний объём облойного сгустка не позволит прессформе полностью и/или равномерно сомкнуться, что приведёт к вороху дополнительных негативных нюансов.

Отсюда всевозможные отверстия и контуры, обдувающие облой за пределами прессформы и до момента срабатывания обрубщиков. Порой одна лишняя трубка с воздухом позволяет сэкономить секунду или две от времени цикла только за счёт возможности чуть раньше осуществить обрубку.

Если взять то же самое изделие и ту же самую прессформу и перенести её со станка без автоматического удаления облоя на машину с автоматизацией, то практически наверняка время цикла только увеличится из-за необходимости до нужной степени охлаждать облой. В особенности, если изделие имеет ручки (а значит обширные облойные зоны), и тем более, если прессформа низкого или среднего уровня по качеству системы охлаждения. Это же несколько притупляет положительный эффект от применения описанных выше систем циркулирующего охлаждённого до отрицательной температуры сжатого воздуха, к сожалению, дополнительное воздушное охлаждение тела изделия изнутри почти не помогает остудить собственно облой.

3.6 Требования к качеству изделия

Про требования к качеству изделия при оценке времени охлаждения многие забывают, поскольку это не относится напрямую ни к оборудованию, ни к прессформе. Однако, одну и ту же ёмкость можно производить с разной скоростью на абсолютно такой же технике только за счёт того, что одних заказчиков может устраивать слегка наклонённая горловина и/или небольшие утяжины и/или небольшая неустойчивость на поверхности и/или какие-то иные незначительные дефекты, других же — не устраивает.

Конечные потребители флаконов (будь то отдельные фирмы или подразделения той же компании, где флаконы производятся) тоже базируют свои требования к выдувным изделиям на вполне реальных причинах. Эти требования зависят от типа и размера этикетки, условий укупоривания и, в целом, условий розлива (расфасовки), условий транспортировки и эксплуатации готовых заполненных ёмкостей и ещё от кучи других причин. Скажем, сверхскоростная линия розлива с быстрыми конвейерами, естественно, потребует большой устойчивости флакона на поверхности, по сравнению с полуручным розливом, или большая этикетка с большей вероятностью закроет собой какие-то дефектные зоны на изделии, по сравнению с мелкой этикеткой.

4. Производительность экструдера

Говоря о производительности экструзионно-выдувной машины мы вполне логично остановились на двух её составляющих: машинном времени и времени охлаждения. Автоматически подразумевая, что экструдер станка обеспечит пластикационную производительность, достаточную для того, чтобы нужная порция рукава выдавалась из головки к тому самому моменту, когда прессформа вновь готова её принять. В нормальной ситуации это действительно так и экструдер успевает обслуживать одну или две станции машины и не является фактором, ограничивающим производительность.

В некоторых ситуациях, и в первую очередь на двухстанционных машинах, экструдер может не успевать за охлаждением. Другими словами, цикл мог бы быть короче (изделие успевает охлаждаться до нужной степени), но снизить его нельзя из-за недостаточной пластикационной производительности экструдера. Такая ситуация не является нормальной и означает, что экструзионно-выдувная машина подобрана неправильно или не оптимально.

С подобным чаще всего сталкиваются пользователи дешёвых станков, которые просто не рассчитаны на скоростную работу. Как правило, такие машины работают с дешёвыми «медленными» прессформами и медленными перемещениями, поэтому традиционно и экструдеры на них устанавливаются невысокой производительности.

***

Специалистам, задействованным при подборе экструзионно-выдувного оборудования и оснастки, следует учитывать все факторы и оценивать производительность вдумчиво и главное комплексно. И, рассказывая столь подробно обо всех аспектах, условиях и составляющих, мы, прежде всего, хотим избежать встречающихся в буквальном смысле «на каждому углу» поверхностных суждений об этом важнейшем параметре.

Добрый день! У нас есть изделие с закладными, для которых нужен разрез на чулке но не по всей длине, посоветуйте как разрезать если есть опыт. Спасибо заранее!

Рустам Незаметдинов

Здравствуйте, Рустам.

Чулок (рукав) резать, конечно, никогда нельзя — ничего не раздуется. Для закладных элементов необходимо предусмотреть в прессформе соответствующие посадочные места, чтобы они там могли удерживаться при смыкании плит. Элемент закладывается непосредственно перед смыканием. Далее выдув происходит уже на заложенную деталь, в этом и смысл.

Присылайте нам подробные материалы по проекту и мы предложим конкретное решение.