Если в инжекционно-выдувной машине с вытяжкой дизайн преформы уже оптимизирован, охлаждение наиболее эффективно, как и впрыск и набор дозы или скорость движения плит, то инженеры Aoki всё равно находят пространство для сокращения времени цикла, а параллельно и для улучшения технологического процесса в целом.

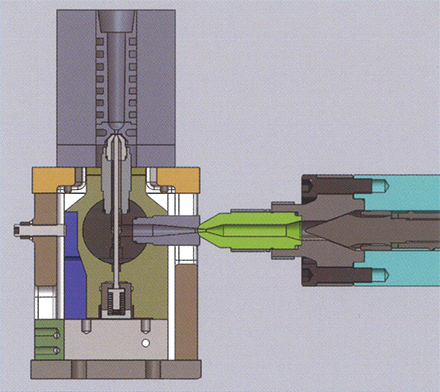

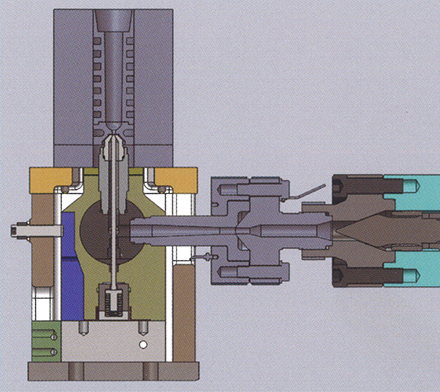

Традиционно сопло узла впрыска инжекционно-выдувной машины (как, кстати, и обычного термопластавтовата) прижимается к впускному отверстию литниковой системы прессформы с помощью гидроцилиндров. Сопло подведено вплотную к впускному отверстию перед началом литья, но непосредственно сильный прижим (для герметизации соединения) осуществляется цилиндрами только перед впрыском.

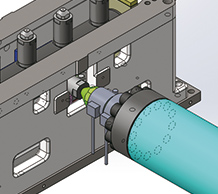

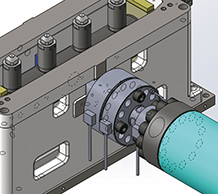

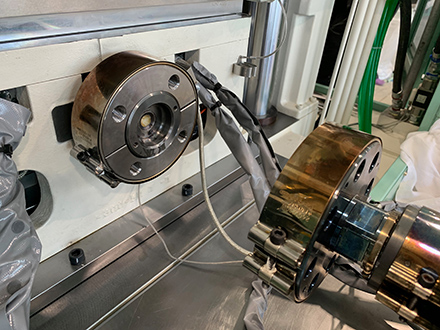

Новая опция инжекционно-выдувных машин Aoki предполагает, что сопло узла впрыска и приёмное отверстие прессформы жёстко скрепляются с помощью механической муфты и, таким образом, перманентно находятся в достаточной степени герметизации для осуществления впрыска в прессформу.

Это оптимизирует циклограмму литьевого процесса следующим образом:

| Традиционный процесс | Fixed Nozzle Touch |

| 5 шагов | 3 шага |

|  |

| Начало смыкания литьевой прессформы | Начало смыкания литьевой прессформы |

| Окончание смыкания литьевой прессформы | Окончание смыкания литьевой прессформы |

| Набор давления смыкания литьевой прессформы | Впрыск |

| Сопло вперёд (прижим сопла) | |

| Впрыск |

Т.е. с опцией Fixed Nozzle Touch впрыск можно начинать раньше.

Ликвидация этого, казалось бы, неприметного в циклограмме времени ожидания позволяет сэкономить 0,4-0,5 с. Вроде бы немного, но, на современном оборудовании Aoki цикл литья, например, фармацевтических флаконов 100 мл из ПЭТ составляет 6,5–7,0 с, а, значит, экономия 0,4-0,5 с — это увеличение производительности до 7,5%.

Если перевести выкладки на конкретную машину и проект, то модель AL-500LL-50S с 8 гнёздами с опцией Fixed Nozzle Touch будет производить почти на 300 шт/ч флаконов больше. В месяц получается почти 200,000 шт. дополнительных флаконов, в год — более 2,3 млн дополнительных флаконов. При этом, стоимость опции Fixed Nozzle Touch эквивалентна (грубо) маржинальности продажи примерно 600–800 тыс. флаконов. Иными словами, она окупается за 3–4 месяца непрерывной работы.

Но дело не только в окупаемости отдельно взятой опции. Повышение производительности — это съём большего количества изделий с того же количества квадратных метров производственного помещения, с того же штата персонала и с того же количества затраченных киловатт электроэнергии, а значит — прямое снижение затрат в пересчёте на одно изделие и возможность либо получить большую рентабельность, либо дать покупателю более низкую цену и в результате увеличить объём продаж.

Но и это ещё не всё. Наличие опции Fixed Nozzle Touch влечёт, как было анонсировано в начале, и некоторые преимущества для технологического процесса. А именно.

1. Благодаря мощному механическому соединению сопла и впускного отверстия прессформы есть возможность увеличить диаметр проходного сечения для полимера. При впрыске, чем больше его скорость, при проходе потоком сужения канала (которое всегда есть в районе сопла) генерируется излишний нагрев сырья. Чем больше диаметр проходного сечения — тем меньше генерируется ненужного тепла, а значит тем меньше стресс для литьевого процесса. В некоторых случаях это позволяет работать и на более высокой скорости впрыска (до точки перехода на подпитку).

2. В традиционной конструкции происходит постоянное изменение силы прижима сопла к впускному отверстию: при впрыске оно очень сильно придавливается к прессформе гидроцилиндром, затем немного ослабляется и затем снова сильно прижимается при следующем цикле. С опцией Fixed Nozzle Touch нет излишнего механического прижима деталей друг к другу (и колебаний силы прижима), а значит меньше взаимный износ соприкасающихся элементов и меньше риски таких повреждений как изгиб сопла.

3. Известно, что при переработке ПЭТ после остановки машины более чем на 15–20 минут почти всегда есть необходимость прочищать шнек от деградировавшего материала путём холостых впрысков не в прессформу, а в промежуточный контейнер (т.е. с полным отводом сопла). Известно, что деградация материала в шнеке происходит во многом из-за его окисления.

С опцией Fixed Nozzle Touch выходное отверстие шнека герметично закрыто муфтой, соединяющей сопло с прессформой. Это означает, что кислород не попадает внутрь шнека и окисления не происходит. На практике это приводит к отсутствию необходимости при перезапуске машины делать холостые впрыски с отведённым соплом для прочистки шнека — для небольшой стабилизации впрыска можно сразу отливать преформы, что намного удобнее. Отводить сопло необходимо лишь при очень длительных остановках машины.

При смене прессформы или, если сопло всё таки нужно отвести, муфта Fixed Nozzle Touch раскрепляется за несколько минут путём откручивания четырёх болтов.

Внедрение Fixed Nozzle Touch — ещё одно подтверждение стремления компании Aoki к непрерывному улучшению технико-экономических показателей своего оборудования даже в тех случаях, когда, казалось бы, всё уже придумано.